Инж. А. НИКОЛЬСКИЙ

Трудно себе представить, что еще так

недавно — почти до самого начала XX в. — электричество не играло никакой роли

на фабриках и заводах. Станки приводились в движение паровой машиной. Машина с

помощью ременной передачи вращала целую систему валов с укрепленными на них

шкивами. Эти трансмиссионные валы проходили через все мастерские. От валов

спускалась целая паутина приводных ремней к станкам и машинам.

В восьмидесятых годах прошлого века был

установлен первый электродвигатель для вращения металлообрабатывающих станков.

Электромотор в качестве привода для станков начал быстро вытеснять паровые

машины. Уже в начале XX в. паровая машина как привод станков отошла в прошлое;

на всех заводах появились экономичные, компактные и требующие значительно

меньшего, ухода электродвигатели.

Но далеко не сразу были оценены и использованы все преимущества электрического привода. Долгое время система передачи энергии от двигателя к станкам оставалась такой, какой она была при паровой машине. От одного мотора посредством трансмиссии приводились в движение десятки и сотни станков. Между станком и электродвигателем находилась громоздкая система, которая нередко поглощала более половины всей мощности двигателя. Эта, по существу, паразитная, система требовала тщательного ухода, на нее расходовалось много масла, ремней. Она затемняла свет, отнимала воздух. Бегущие во всех направлениях ремни заставляли рабочего быть настороже и часто бывали причиной несчастных случаев. Любая неисправность трансмиссии останавливала сразу целую линию станков. В тех случаях, когда надо было пустить хотя бы один станок, приходилось приводить в движение мощный мотор и трансмиссионный вал со всеми его шкивами.

|

| Так выглядели пролеты цехов, пока их станки и пашины приводились в движение с помощью трансмиссии. |

|

| Так выглядят пролеты современных цехов, станки которых снабжены индивидуальными моторами. |

Понемногу трансмиссионную передачу стали

разбивать на отдельные участки. Каждая группа станков приводилась в движение

особым мотором. Это был первый шаг по пути усовершенствования системы

электропривода. Постепенно уменьшая группы станков, питающихся от одного и того

же двигателя, дошли до индивидуального мотора, приводящего в движение только

один станок.

На смену громоздким валам со шкивами и

грубыми ремнями пришли скрытые под полом провода. По ним, никому не мешая, не

создавая опасности для рабочих, с ничтожными потерями энергии в пути, течет

мощная сила, которая может быть легко подана к любому станку. Здесь эта

электрическая энергия с помощью индивидуального двигателя вновь превращается в

энергию движения и заставляет работать станок.

Но полностью освободиться от трансмиссии

удалось не сразу. Сами станки были еще по старинке конструктивно приспособлены к

ременной передаче, поэтому каждый станок, снабженный индивидуальным мотором,

имел свой контрпривод — отдельную маленькую трансмиссию со шкивами и ремнем.

Одна общая трансмиссия заменилась множеством мелких контрприводов. Более

поздние станки стали конструировать так, чтобы можно было обойтись без

контрпривода. У таких станков электродвигатель устанавливается на общей

станине; все промежуточные звенья — шестерни, зубчатки, валы, маховички,

словом, весь привод, передающий движение от мотора к инструменту, — находятся

уже внутри самого станка. Этот механический привод совершенствовался с каждым

годом, повышая коэффициент полезного действия станка.

Наступила следующая, современная стадия

развития привода — переход к многомоторным станкам. Многие сложные станки стали

обслуживаться не одним, а несколькими двигателями. Другими словами,

продолжается тот же процесс — сокращение промежуточных механизмов привода,

только теперь этот процесс совершается в пределах самого

станка.

Так, например, в

радиально-сверлильных станках появились отдельные электродвигатели для вращения

сверла, для передвижения траверзы, для ее зажима и отжима, для масляного насоса

и т. д. Раньше все эти узлы приводились в действие от одного общего двигателя,

для управления этими операциями рабочий включал руками промежуточные

механические передачи.

Отдельные

электродвигатели ставятся сейчас на всех участках станка, где только это дает

экономию времени и освобождает рабочего от лишних операций. Сейчас уже на

многих токарных, фрезерных, строгальных и других станках установлено по 10

электродвигателей и даже больше.

Посмотрим

подробнее, какие удобства и какую экономию приносит такая электрификация

станков.

Прежде всего,

увеличивается производительность станка. Изменение скорости, остановка станка и

пуск его в ход — все эти операции производились раньше вручную, отнимали много

времени и в большой степени зависели от внимательности и сноровки рабочего.

Отдельный мотор на каждом работающем участке станка значительно облегчает

управление станком.

С помощью

предохранителей электричество оберегает станок от неправильного управления и

перегрузки. Эта так называемая «электрическая система защиты» станка

предохраняет его от крупных поломок, а следовательно, также сберегает время и

средства.

На большинстве современных

станков рабочему приходится только наблюдать за бесперебойной работой станка,

предупреждать возможность брака, следить за показаниями приборов. От него почти

не требуется затраты физической силы. Управление станком просто и наглядно.

Изменилась и сама обстановка работы: вместо грязной мастерской с ремнями,

которые затемняли свет, создавали шум и грозили увечьем, мы видим теперь на

наших предприятиях чистые, просторные цеха, в которых много света и воздуха, а

сами станки и механизмы заключены в гладкие, плавные по форме кожухи.

|

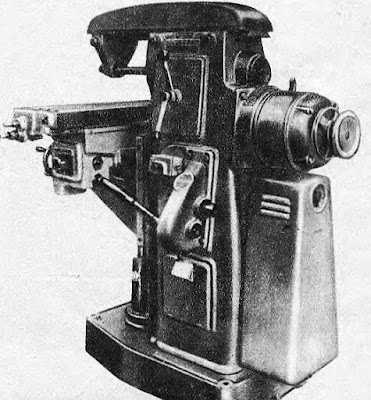

| Небольшой электрифицированный фрезерный станок. Электродвигатель наполовину смонтирован в станок. Аппаратура установлена на станине и закрыта изящным кожухом. |

|

| Задняя сторона того же фрезерного станка со снятым кожухом. Вся электроаппаратура легко доступна для осмотра и исправления. |

*

Электричество

позволяет управлять станком на расстоянии. Один рабочий, находясь у щита

управления, может, не сходя с места, приводить в движение несколько станков.

Только после

электрификации стало возможным подвести к станкам мостовой кран, который подает

тяжелые детали и освобождает рабочего от физического напряжения. Пока

существовали валы и ремни трансмиссий, крюк мостового крана не всегда мог

приблизиться к станкам.

До электрификации

было очень сложно измерять загрузку станков во время работы. Сейчас для этого

достаточно включить амперметр. Чем больше нагрузка на станок, тем больше

потребление тока. Стрелка точно указывает степень загрузки и предупреждает о

всяком отклонении от нормы.

Электрические

приборы безошибочно отражают всю работу станка и его неисправности. В некоторых

станках, например, надо контролировать скорость вращения детали, сохраняя эту

скорость в узких пределах. Это достигается с помощью маленькой динамомашинки,

вращение которой связано с контролируемой деталью. Как только число оборотов

детали меняется, изменяется и скорость вращения якоря динамомашинки, а

следовательно, и величина вырабатываемого напряжения. Немедленно же отклоняется

и стрелка прибора, измеряющего это напряжение. Шкалу напряжения можно

соразмерить со скоростью вращения, и тогда стрелка будет непосредственно

сообщать все данные о скорости вращения детали.

При точной

обработке деталей на шлифовальных станках приходится часто останавливать работу

для замеров детали. Специальный электрический аппарат — миниметр — дает

возможность точно уловить определенный размер детали и в нужный момент отвести

шлифовальный камень от изделия.

В специальных

станках для нарезки резьбы бывает необходимо повернуть нарезающий инструмент —

метчик — определенное число раз. За этим следит так называемое счетное реле.

Валик реле ведет отсчет, сколько оборотов сделано метчиком, и после

определенного количества оборотов реле само производит переключение. Ротор

двигателя начинает вращаться в обратном направлении, и метчик вывертывается

обратно из сделанной им нарезки.

Новые

шлифовальные станки снабжены специальными плитами для укрепления детали при

шлифовке. Эта плита представляет собой группу электромагнитов. Рабочий может

легко и просто закрепить обрабатываемую деталь на этой плите в любом положении.

Для этого достаточно включить ток и замкнуть магнитное поле через эту деталь.

Такие электромагнитные плиты стали применяться и на строгальных станках. Этот

пример особенно наглядно показывает преимущество электрифицированного станка,

удобство и легкость управления им.

Чем дальше

совершенствуется электропривод станка, тем выше требования, которые

предъявляются к электрической аппаратуре. Пока еще был групповой электропривод,

роль аппаратуры сводилась лишь к тому, чтобы включать и выключать ток. Теперь

электрические приборы внимательно и чутко следят за всей работой станка, они

производят десятки различных включений, защищают двигатель от перегрузки,

следят за скоростью подачи и резания, автоматически останавливают станок при

малейшей неисправности.

Для защиты

двигателя от перегрузки применяются различные способы. Один из этих способов —

широко распространенный плавкий предохранитель. На пути тока включается

проволока из легкоплавкого металла. Диаметр проволоки подбирается для каждого

двигателя отдельно, с таким расчетом, что при увеличении силы тока в два-три

раза больше нормального проволока перегорает и доступ тока к электродвигателю

прекращается. Так как перегорание защитной проволочки сопровождается сильной

вспышкой, она помещается обычно внутри изоляционной трубки из асбеста, фарфора

или иного тугоплавкого материала.

Для пуска и

остановки электродвигателей с автоматическим управлением устанавливаются

электромагнитные пускатели. При включении тока в катушку электромагнита его

подвижные контакты притягиваются к неподвижным. Магнитный пускатель дает

возможность управлять пуском и остановкой двигателя на расстоянии с помощью

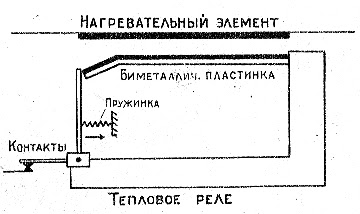

кнопок. Кроме того, в магнитном пускателе имеется тепловое реле для защиты

двигателя от длительных перегрузок. Для этой цели тепловое реле значительно

удобнее и совершеннее проволочных предохранителей.

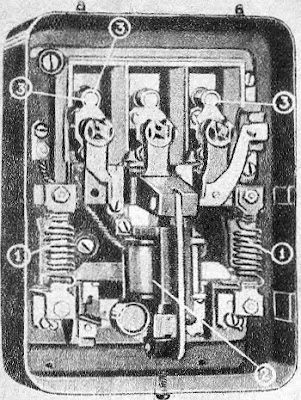

|

| Магнитный пускатель для пуска электродвигателя. 1 — тепловое реле, 2 — электромагнитная катушка, 3 — включающие контакты. |

Главная деталь

теплового реле — пластинка, состоящая из двух спаянных металлических полосок,

имеющих различные коэффициенты линейного расширения. Такие пластинки называются

биметаллическими. Для одной полоски берется металл с большим расширением

(сталь, латунь), а для другой— с ничтожным расширением (например сплав никеля и

стали). Пластинка помещается вблизи включенного в сеть нагревательного элемента.

Когда напряжение тока достигает опасной величины, тепло, выделяемое

нагревательным, элементом, передается биметаллической пластинке. Изгибаясь в

сторону меньшего расширения, пластинка освобождает рычажок, который размыкает

контакт и останавливает двигатель.

Кроме

перечисленных основных аппаратов, автоматические станки снабжены еще массой

всевозможных реле и приборов.

На современных

предприятиях большое внимание уделяется общему внешнему виду станка, его

компактности и плавным формам. Чтобы не громоздить всю аппаратуру на станок, ее

обычно помещают внутрь, в станину, или собирают в отдельный шкаф, который

устанавливается около станка.

Примером

современного электрифицированного станка может служить крупный центровой токарный

станок, на котором можно обрабатывать детали диаметром в 1,8 м и длиной в 10 м.

На станке — 10 электродвигателей и 4 небольшие динамомашинки для измерения

числа оборотов и скорости резания. Главный привод состоит из двигателя

постоянного тока в 81 л. с. Подобные мощные электрифицированные станки работают

и у нас на крупных металлообрабатывающих заводах.

Отдельные части

станка связаны между собой системой предохранительной блокировки. Например,

главный двигатель сблокирован с двигателями коробки скоростей так, что смена

скоростей может производиться только при небольшом числе оборотов, чтобы не

повредить шестерни. Блокировка предохраняет рабочего от ошибок. Главный

двигатель невозможно пустить в ход, пока не работают масляные насосы;

специальные выключатели останавливают суппорт и заднюю бабку, если они подойдут

друг к другу слишком близко, и т. д.

При слишком

большой перегрузке предохранители прерывают ток. То же происходит, если

напряжение станет недопустимо слабым или совсем прекратится. Двигатели станка

при этом выключаются, чтобы избежать неожиданного и в некоторых случаях

опасного самопуска станка после того, как напряжение в сети снова поднимется.

*

Электропривод все

более совершенствуется и все ближе конструктивно сращивается с самим станком. В

некоторых современных станках уже трудно разграничить, где кончается

электрическое устройство и где начинается механическое.

Особенно глубоко

внедряется электрификация в специальных станках, предназначенных для обработки

одной определенной детали при массовом, производстве. Эти станки ведут

обработку детали совершенно самостоятельно. Они оборудованы такими

электрическими и гидравлическими приборами, которые производят все необходимые

операции совершенно автоматически.

В США на

некоторых автомобильных заводах имеются уже целые автоматические линии из

десяти и более станков, которые последовательно обрабатывают одну и ту же

деталь. Вся работа на этой линии автоматизирована. Деталь проходит по одной-две

операции на каждом станке и автоматически передается на следующий станок, затем

на третий и т. д., пока не будет полностью обработана.

Система

блокировки предохраняет станки от неисправностей и поломок. Малейшая

неисправность на линии указывается сигнальными лампами. Таким пролетом может

управлять один человек, причем его работа сводится лишь к пуску станков,

наблюдению за сигналами и устранению мелких недочетов.

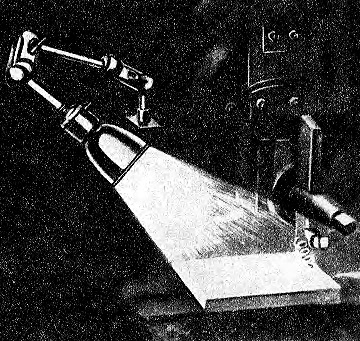

Исключительно

интересны электро-фотокопировальные станки, конструкция которых разрабатывается

нашими научно-исследовательскими институтами. Эти «видящие» станки могут сами

обрабатывать детали по чертежу. Работа человека на таком станке сводится лишь к

тому, что он устанавливает хорошо и точно выполненный чертеж, закрепляет резцы

и заготовку, из которой должна получиться деталь, и пускает станок. Точно

следуя всем указаниям чертежа, станок обрабатывает деталь и, закончив

обработку, сам останавливается.

Мы привели лишь

отдельные примеры электрификации станков. Возможности применения электричества

в станкостроении и машиностроении далеко не исчерпаны. Каждый новый год и месяц

приносят много новых интересных и остроумных электроприборов и приспособлений.

Электрификация станков на заводах Союза идет ускоренным темпом. Уже ведутся работы по созданию автоматических линий станков на целом ряде наших предприятий. Возможности дальнейшего совершенствования в этой области неограниченны. И как знать, может быть, в недалеком будущем появятся сначала отдельные цехи, а затем целые сплошь электрифицированные заводы, работающие автоматически, лишь под общим наблюдением человека.

Комментариев нет:

Отправить комментарий