Инж. Е. АЛЕКСЕЕВ

Во всяком станке, начиная от самого

простейшего, можно различить приводной механизм, или привод, назначение

которого — передать движение от источника энергии к рабочему механизму, причем

одновременно придать этому движению такой характер, какой необходим в каждом

отдельном случае.

Возьмем для ясности ножной точильный станок. Здесь приводом служит примитивный шатунный механизм, который превращает движение педали во вращательное движение маховичка и при помощи ременной передачи передает его на вал, на котором насажен точильный камень. В обыкновенном строгальном станке привод выполняет обратную роль, превращая вращательное движение шкива в возвратно-поступательное движение резца или стола, на котором закреплена обрабатываемая деталь. В сверлильном станке, кроме вращательного движения сверла, привод сообщает ему еще и поступательное движение.

Само собой разумеется, что в современных

сложных станках роль привода неизмеримо усложняется. Энергия, которая «входит»

в станок в виде вращательного движения шкива или вала мотора, должна быть

превращена в несколько различных рабочих движений — поступательных, ударных,

вращательных и т. д., вплоть до самых сложных криволинейных. Главная трудность

заключается в том, что эти движения не могут оставаться неизменными.

Обрабатываемые детали могут быть самого различного материала, формы и размера.

Для того чтобы процесс обработки был производительным, нужно в каждом отдельном

случае сообщать рабочим органам станка различную скорость вращения и подачи, в

то время как шкив или вал мотора вращается с одной и той же постоянной

скоростью 1000—1500 об/мин.

На станках универсальных, т. е.

предназначенных для обработки разнообразных деталей, приходится регулировать

скорость резания и подачу в очень широких пределах. Так, например, токарные

станки средних размеров позволяют вращать детали со скоростью от 10 до 600

об/мин и сообщать рабочую подачу инструменту от 0,03 до 75 мм на один оборот

изделия. На станках специальных, имеющих более узкое назначение, диапазон, т.

е. предел регулирования, может быть не столь обширным, но зато необходимо

устанавливать наивыгоднейшую скорость с максимальной точностью.

Вот почему привод у более или менее сложных

станков представляет собой громоздкий механизм со специальными коробками

скоростей, в которых с помощью различных устройств (сменные или передвижные

шестерни, сцепные муфты, подвижные шпонки и т. д.) регулируется нужная скорость

вращения и подачи.

Но, несмотря на свою сложность, механический

привод страдает множеством недостатков, которые особенно сильно сказываются

там, где требуется большая точность и плавность работы. Один из главных

недостатков механического привода — так называемая «ступенчатость» регулировки.

В самом деле, как бы мы ни совершенствовали коробку, скоростей, мы не можем

установить такое количество шестерен, сцепных муфт и т. д., чтобы можно было

плавно «настраивать» станок на любую скорость вращения и любую подачу. Всегда

эта регулировка будет происходить как бы скачками, ступенями, и чем больше ее

диапазон, тем «грубее» будет эта ступенчатость привода.

Второй существенный недостаток механического

привода — его инерция. Этот недостаток особенно сказывается в тех станках, в

которых происходит частое реверсирование, т. е. возвратное рабочее движение,

как, например, в строгальных, в шлифовальных и т. д. Для того чтобы быстро

послать обратно рабочий инструмент или стол, на котором закреплена деталь,

приходится преодолевать не только инерцию этого стола, но и инерцию самого

привода, всей массы его передаточного механизма, его шестерен, шпонок. На

преодоление этой инерции совершенно непроизводительно тратится значительная

доля энергии. Мало того, в механизмах привода, как бы точны они ни были, всегда

неизбежен зазор, а значит, при каждом возвратном движении неизбежны и удары

между зубцами шестерен, меняющих свое движение. Эти удары не только изнашивают

механизм привода, но и создают вредные толчки в самом станке. Между тем для

многих современных станков, которые должны обрабатывать детали с точностью до

тысячных долей миллиметра, даже самые незначительные удары и вибрации являются

недопустимым злом.

Инерция механического привода, конечно,

сказывается не только при реверсировании, но в большей или меньшей степени при

всяком изменении скорости подачи и скорости резания в процессе работы.

Большим недостатком механического привода

является также его громоздкость. На некоторых современных станках, как,

например, на протяжных, привод должен передавать колоссальные усилия — от 10 до

50 т. Механизмы привода в таких станках настолько тяжелы и громоздки, что на их

движение тратится большая часть энергии.

Недостатки механического привода оказались

настолько значительными, что грозили затормозить развитие машиностроения.

Пришлось бы отказаться от совершенствования станков, от придания им еще большей

точности и мощности, если бы на помощь машиностроителям не пришла бы

гидродинамика — наука о движении жидкостей.

Чтобы понять, как именно машиностроители

воспользовались жидкостью для замены механического привода, напомним об

основном свойстве всех газов и жидкостей — передавать полученное давление во

все стороны с одинаковой силой. Если мы возьмем два сосуда, наполненных

жидкостью и соединенных трубкой любой длины, то всякое давление на поверхность

жидкости в одном сосуде немедленно и с такой же силой передастся на стенки

второго сосуда, причем будет действовать во всех направлениях.

Вторым замечательным свойством жидкостей

является их ничтожная сжимаемость. Жидкости могут быть сжаты с большим трудом и

лишь на самую ничтожную величину. Этим они существенно отличаются от газов.

Так, например, если бы нам потребовалось уменьшить объем газа в закрытом

цилиндре вдвое, нужно было бы только в два раза увеличить давление на поршень,

т. е. довести давление до 2 атмосфер. Но если бы мы захотели добиться того же с

жидкостью, пришлось бы приложить к поршню невообразимое усилие в 10 тыс.

атмосфер. Практически это, конечно, невыполнимо: такого давления не выдержали

бы никакие стенки цилиндра.

Давление, применяемое в гидроприводе, не

превышает 100—150 атмосфер. В этих условиях жидкость можно считать практически

несжимаемой. Таким образом, жидкость, нагнетаемая по трубам к рабочему

механизму, может быть приравнена к жесткой передаче. Отличающиеся большой

упругостью газы для этой цели не годятся, они будут передавать усилия даже

после прекращения работы насоса за счет своего расширения.

Обладая всеми достоинствами жесткой передачи,

жидкости в то же время не имеют ее недостатков — они могут передавать усилия по

трубам в любом направлении и в любой точке, независимо от формы и длины

трубопровода.

Возникает мысль, что если мотор, приводящий в

движение станок, заставить при помощи насоса накачивать жидкость, создавая этим

давление, и эту жидкость подавать по трубам к рабочему механизму станка, то

здесь при помощи соответствующих приспособлений можно энергию этой жидкости

вновь превратить в движение, придав ему требуемый характер.

Такова идея гидравлического привода.

Как же она была осуществлена? Как придумать

такой насос, который давал бы возможность как можно спокойнее, без толчков,

вызывать и непрерывно поддерживать разницу давлений в гидроприводе, подобно

тому, как динамомашина непрерывно поддерживает разность потенциалов в

электросети.

Всем известен простейший поршневой насос,

который применяется и в пожарных помпах, и в пригородных или дачных колодцах.

Такой насос представляет

собой цилиндр, в котором движется поршень.

Втягивая жидкость в цилиндр поршень затем сжимает ее и силой давления подает

кверху.

Понятно, что поршневой насос в таком виде для

гидропривода не годится. Превратить вращение электромотора в движение поршня

при помощи одних шатунов и кривошипов нецелесообразно. Потребовался бы, в свою

очередь, громоздкий передаточный механизм, и такой гидропривод не имел бы

никакого смысла.

Но выход был найден. В результате длительной

работы было создано несколько чрезвычайно остроумных конструкций компактных и в

то же время мощных насосов. Эти насосы устроены так, что вращение вала мотора

само непосредственно приводит в действие насос.

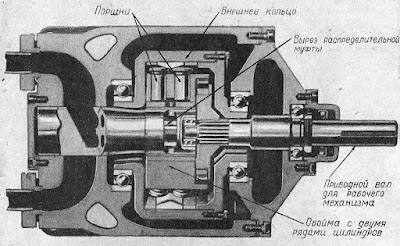

Посмотрим, что представляет собой один из

таких насосов, который широко применяется во многих станках и машинах.

Представьте себе два кольца разных диаметров.

Маленькое кольцо с более массивными стенками легко входит в большое так, что

между ними остается еще некоторый зазор. В стенках маленького кольца, в

радиальном направлении, просверлены цилиндрики, в которых ходят маленькие

поршни с грибовидными головками. Все эти цилиндрики с поршнями сходятся к

внутренней полости кольца, соединенной с трубопроводом, в котором циркулирует

жидкость.

Таким образом, меньшее по диаметру кольцо

представляет собой как бы блок цилиндров, или своего рода обойму, в которой

расположено несколько (обычно нечетное количество) насосиков. Поместим теперь

этот блок цилиндров в большое кольцо так, чтобы их центры не совпадали, и чтобы

между кольцами образовался неравномерный по ширине зазор. Если теперь вращать

маленькое кольцо внутри большого, то головки поршней начнут скользить по

внутренней стенке большого кольца, выдвигаясь из цилиндров там, где зазор

больше, и вжимаясь в той части, где этот зазор сходит на нет. Насос начнет

действовать.

Легко представить, что за один оборот каждый поршенек совершит одно полное движение, значит, в девятицилиндровом блоке можно получить за один оборот девять качаний (импульсов), а при скорости электромотора в 1000 об/мин мы получим 9000 импульсов в минуту! Более чем достаточно для того, чтобы мгновенно получить и непрерывно поддерживать совершенно равномерный поток жидкости под давлением. Обычно в качестве жидкости для гидропривода применяется масло, которое не оказывает вредного влияния на металлы и служит одновременно смазочным средством для механизма.

|

| На |

Таков в самых грубых чертах принцип, по которому был создан насос для гидропривода.

Конструкция гидронасоса оказалась настолько

остроумной и удачной, что позволила решить все затруднительные вопросы и, в

частности, добиться исключительно плавной регулировки производительности насоса,

а тем самым управлять работой станка в самых широких пределах.

Достаточно чуть изменить расстояние между центрами — и соответственно изменится производительность насоса. Если мы сблизим центры, зазор между стенками наружного и внутреннего колец станет более равномерным, значит, ход поршней сократится, и количество подаваемой жидкости уменьшится. Можно даже заставить мотор работать вхолостую — для этого достаточно уничтожить эксцентриситет обоих колец, т. е. совместить центры их вращения. Тогда зазор между стенками станет одинаковым на всем протяжении, поршни перестанут работать, и подача жидкости прекратится. В этом случае гидропривод не будет передавать рабочему механизму никакой энергии.

|

| Поперечный разрез центральной части одной из конструкций гидронасоса. Эта обойма с девятью цилиндриками дает 9 тыс. импульсов в минуту. |

Итак, гидравлический насос ротационного

действия позволяет сообщать жидкости нужные давления и изменять количество

подаваемой жидкости в больших пределах с любой точностью. Остается только

превратить давление жидкости в такое рабочее движение, какое нужно для каждого

отдельного случая.

Получить прямолинейное рабочее движение

легко. Для этого на другом конце трубопровода устанавливается прибор,

действующий по принципу поршневого насоса, шток которого присоединяется к рабочему

инструменту. Но как быть, если рабочее движение должно быть вращательным?

Оказывается, что изящный и остроумный по

конструкции насос таит в себе еще одну замечательную возможность. Подобно тому,

как изобретатели динамо-машины неожиданно открыли ее «обратимость», т. е.

способность не только давать ток при вращении, но и вызывать вращение с помощью

тока, — подобно этому и конструкторы гидропривода открыли, что гидронасос может

быть использован и в качестве гидравлического мотора. Если мы под давлением

направим жидкость в блок цилиндров, она начнет выталкивать поршни. Поршни,

отжимаясь, будут давить на внутреннюю стенку большого кольца (ротора) и,

скользя по нему в результате неравномерного зазора, начнут вращать весь блок

цилиндров.

Таким образом, достаточно на другом конце

трубопровода, у рабочего механизма, поставить второй насос — и он будет работать

в качестве гидромотора. Число оборотов этого мотора можно регулировать с

большой точностью, легко и плавно, увеличивая или уменьшая подачу масла в

гидропривод. Достаточно изменить эксцентриситет насоса — и немедленно же

изменится число оборотов гидромотора. Можно регулировать еще проще, уменьшая

пропускную способность трубопровода с помощью кранов. Тогда масло будет

поступать в гидромотор в меньшем количестве. Таким образом, один насос может

питать несколько гидромоторов, и каждый из них можно регулировать

независимо от работы остальных.

Если сделать эксцентриситет насоса равным

нулю, гидромотор совсем остановится. Можно сделать эксцентриситет

отрицательным, т. е. сместить центры в другую сторону, и тогда поток масла в

трубопроводе пойдет в обратном направлении, и в обратном же направлении начнет

вращаться гидромотор. Но еще проще вызвать обратную циркуляцию, перекрыв

трубопровод с помощью крана, — и в этом случае гидромотор, а значит, и рабочий

механизм начнут двигаться в обратном направлении. При этом не нужно

преодолевать никакой инерции, кроме инерции самого рабочего механизма. Легко и

плавно осуществляется тот реверс, который вызывал такие неудобства в станках с

механическими приводами.

С помощью гидропривода можно осуществить

автоматическую блокировку отдельных частей станка. Для этого рабочий механизм

соединяется с системой заслонок и с кранами трубопровода. Так, например, когда

инструмент доходит до установленного предела, он своим же движением, с помощью

крана, перекрывает трубопровод, вызывает обратную циркуляцию масла и тем самым

свой возвратный ход.

Гидропривод позволяет машиностроителям

создавать высокоавтоматизированные станки, устанавливать точный контроль

действующих усилий и давлений, плавно регулировать скорость резания и подачу,

без лишней потери энергии, без толчков и вибраций.

В современных протяжных станках гидропривод

позволяет передавать рабочему механизму громадные усилия, легко выполняя ту

задачу, с которой не мог справиться механический привод с его громоздкими

коробками скоростей. И в этих громадных, мощных машинах гидравлический насос —

сердце гидропривода — остается таким же компактным и легким в управлении

аппаратом.

Заменив громоздкие, сложные и тяжелые механические приспособления, этот замечательный прибор сосредотачивает в себе громадную энергию и, как точный и аккуратный диспетчер, плавно, спокойно, надежно и всегда вовремя распределяет эту энергию по всем рабочим точкам машины.

Текст статьи полностью восстановлен (спасибо каналу Техника–молодёжи) и соответствует печатному оригиналу.

ОтветитьУдалить