Л. РИХТЕР

Еще очень давно, девять веков тому назад,

европейские завоеватели, далеко проникшие на Восток, увидели там странную

посуду... Белая, блестящая, она звенела, как металл. Эта посуда была сделана из

китайского фарфора.

Много усилий прилагали европейцы, чтобы

открыть секрет чудесного «порцелина», как назвали они тогда этот невиданный

материал. Все попытки были безрезультатны. Крепко хранили китайцы свой

замечательный секрет. Стоимость фарфора достигала баснословных размеров. Только

цари и крупные феодалы могли позволить себе роскошь есть на фарфоровых

тарелках. Черепки разбитой посуды знатные дамы носили на своих шеях, как самое

дорогое украшение...

Рассказы самих китайцев о производстве фарфора только запутывали дело. Они говорили, что их посуда делается из той самой глины, из которой сделаны луна и звезды. Путешественнику Марко Поло (XIII в.), который прожил в Китае 26 лет, китайцы говорили, что делают эту посуду из глины, которую находят в глубине земли. Глина эта будто бы 40 лет подвергается действию солнца и дождя — мокнет, сохнет, выветривается, после чего опять закапывается в землю, снова выдерживается и только после этого пускается в обработку.

Только в начале XVIII в. двум фабрикам в

Европе — Мейссенской и Венской — удалось разгадать вековые секреты производства

китайского фарфора. Но и эти фабрики тщательно засекретили свое производство,

стремясь быть монополистами такого выгодного дела.

В России в 1744 г. на пустынных топких берегах

Невы возникли строения «порцелинной мануфактуры». Первой русской фарфоровой

фабрике нужно было справиться с производством, секреты которого не были

известны. В качестве «технического руководителя» был приглашен саксонский

мастер Гунгер. Ловкий проходимец и невежда долго водил за нос царских

чиновников — за 4 года «экспериментирования» фабрика не выпустила ни одного

годного изделия.

Гунгер был изгнан, и его место занял молодой

талантливый металлург Д. Виноградов. Он вместе с Ломоносовым обучался за

границей и был в большой дружбе с великим русским ученым. Виноградов горячо берется

за дело. Он широко использует советы Ломоносова и ставит серьезные, научно

продуманные лабораторные и производственные опыты. В короткий срок он

добивается нужного ему состава фарфоровой массы из русских глин и устанавливает

режим ее обжига.

В 1752 г. Виноградов выпускает книгу «Точное

наставление порцелинного дела», которая является в Европе первым трудом по

технологии фарфора. С тех пор производство русского фарфора идет вперед

большими шагами. Русский фарфор успешно конкурирует с саксонским, а по

художественной отделке даже превосходит его. Замечательные русские художники с

огромным искусством и любовью расписывают многочисленные изделия из фарфора.

Эти изделия вошли в мировую историю фарфора как неповторимые уникумы.

Но, затеянный для придания «блеска и величества» царскому двору, сам завод представлял собой убогую кустарную мастерскую — «фарфоровую богадельню», как прозвали его рабочие.

*

После пролетарской революции тоскующие о

прошлом представители буржуазно-дворянской культуры пророчат гибель в нашей

стране фарфоровому производству, скульптуре, художественной росписи.

1918 г. За широкими окнами магазина на Невском

проспекте в Петрограде были выставлены первые советские изделия из фарфора.

Прохожие подолгу задерживались у интересной витрины. На нежной глазури тонких

белых ваз чудесно играли световые блики. Причудливая золотая вязь орнамента

сплетала вензель: РСФСР. Горели красные звезды. Жизнерадостная скульптура

изображала людей, рожденных революцией. Вместо разодетых маркизов, пастушек и розовых

амуров здесь были матрос, красноармеец, милиционер, партизан с звездой на

папахе. На фарфоре стояла марка завода им. Ломоносова, бывшего так недавно

императорским...

От царских чиновников завод получил тяжелое

наследство: низкие, темные и тесные помещения цехов, старое оборудование и

кустарные приемы работы, годные для выпуска небольшого количества изделий.

Фарфоровые изделия, которые до революции были

достоянием избранных, нашли теперь массового потребителя. Кроме того,

прекрасный материал, не поддающийся разъеданию кислотами, выдерживающий большие

электрические напряжения и огромные температуры, стал необходим молодой

советской промышленности. Упорно борется завод за освоение и массовый выпуск

новых видов фарфора: технического, химического, протезного. Меняется

оборудование. Привлекаются новые кадры. Совершенствуется технология. Из года в

год растет выпуск продукции.

|

| Один из фарфоровых барельефов, украшающих Химкинский вокзал канала Москва—Волга. |

|

| Один из многих фарфоровые барельефов Ломоносовского завода, украсивших станции московского метро. |

|

| Скульптура из фарфора: «Чапаев на коне». |

*

В массозаготовительном цехе завода вращаются

огромные барабаны шаровых мельниц. В них перетираются все материалы, из которых

составляется фарфоровая масса. Каолиновая глина, тонкомолотый шпат и кварц

превращаются здесь в мелкий порошок. Вода, пропущенная через барабан, вытекает

из него жидкой побелевшей массой, похожей на густое молоко.

Форма, которую хотят придать фарфоровому

изделию, может быть получена многими способами: литьем, формовкой, отминкой или

обточкой. Выбор способа зависит от самого изделия.

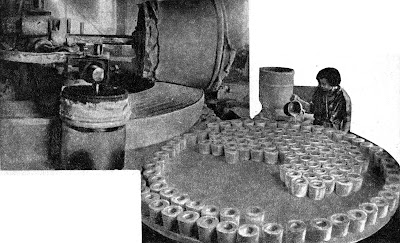

Литейная. На круглых столах 18 одинаковых

гипсовых форм. Эти формы заливаются фарфоровой массой. Пористый гипс жадно

всасывает воду, и потому в местах соприкосновения со стенками формы образуется

быстро стынущая корочка массы. После того как залита восемнадцатая форма,

первая уже готова. Она опрокидывается над баком; часть массы выливается, и в

форме остается лишь то, что успело пристыть к ее стенкам. Немного подсушенная

масса вынимается из формы в виде готовой очень хрупкой и мягкой чашки.

Этот способ годится лишь для тонкостенных

изделий, так как дальнейшее наращивание массы происходит очень медленно. Более

толстые изделия выгоднее формовать.

|

| Налево: формовка больших чаш с помощью шаблона. Внизу: глазирование мелких изделий посредством окунания их в жидкую глазурь. |

В формовочном цехе масса применяется уже в

несколько застывшем виде. Это — мягкие эластичные бруски с влажностью от 22 до

25%. Отрезанный от такого бруска блин накладывается на форму, укрепленную в

болване. Болван, сидящий на веретене станка, получает быстрое вращение. Затем

подводится металлический шаблон, который прижимает блин к форме, и через

несколько секунд изделие готово.

Перед нами мелкие изоляторы для радио. Они

сделаны при помощи отминки. Кусок массы положили в одну половинку формы и

сильно прижали его другой половинкой, выдавив таким образом нужную фигуру.

Изделия, сложные по форме, например

высоковольтные изоляторы, обтачиваются на токарном станке. В этом случае

приготовленная из фарфоровой массы болванка высушивается уже до 12—14%

влажности и обтачивается. После легкой подсушки в цехе изделия отправляются в

сушильные камеры. Отсюда они выходят через несколько часов, имея влажность

всего 1—3%.

Дальше изделия глазируются, т. е. покрываются

тонким слоем стеклообразной массы. Мелкие изделия непосредственно окунаются в

жидкую глазурь, а крупные глазируются с помощью пульверизатора.

*

После предварительного обжига хозяйственный и

художественный фарфор идет к разрисовщикам и художникам.

В отдельной комнате за рядом маленьких

вытяжных шкафов сидят работницы, «вооруженные» пистолетами-пульверизаторами.

Изделие, которое нужно разрисовать, покрывается шаблоном, или трафаретам, и

распыляемая пульверизатором краска покрывает незащищенные места. Комбинируя

различные трафареты, можно получить довольно сложные рисунки из трех-четырех

красок.

|

| Роспись изделия при помощи трафаретов. |

В цехе художественной росписи множество

склоненных голов. Здесь расписывается хозяйственный и декоративный фарфор.

Окуная в жидкую краску маленькую кисточку, разрисовщики многократно выводят на

одних и тех же изделиях заданный им узор. У разрисовщиков своя терминология.

Узор, опоясывающий изделие в виде ленты, они называют «бортиком», узор,

собранный в единое цветовое пятно, — «медальоном»; если же узор распределится

по всей поверхности изделия пестреньким рисунком, то это будет «ситчик».

В отдельном помещении находится художественная

лаборатория завода. Это — настоящая творческая мастерская. Художники —

живописцы и скульпторы — лепят здесь свои модели, придумывают удобные формы

посуды, оригинальные рисунки для росписи, изобретают новые способы украшения

фарфора. Здесь работают художники, имена которых известны не только в нашей

стране, но и за границей. Рядом с такими мастерами, как Н. Данько, работают

молодые мастера Воробьевский, Мох, Ризнич и др., успешно овладевшие богатством

советской тематики. Изделия, вышедшие отсюда, неизменно занимают первые места

на международных выставках в Париже, Милане. Стокгольме и Брюсселе.

Живопись по фарфору очень сложна, так как

обжиг сильно изменяет цвет первоначальной краски. Художник, расписывающий

изделие, должен обладать «двойным зрением», иначе он не узнает свое

произведение на обожженной вещи. Краску, которую он считал темно-серой, огонь

превратил в ярко-голубую, пурпур стал рыжим, «коралл» перегорел и облупился.

Роспись больших сложных вещей отнимает у

мастеров долгие месяцы упорного и кропотливого труда.

*

Две тысячи различных фарфоровых изделий

вырабатывает завод им. Ломоносова. Здесь можно встретить все: от микроскопических

лабораторных тиглей до огромных сосудов емкостью в 200 л, от полумиллиметровых

трубочек до труб диаметром в 35 см, от простых роликов до изоляторов, которые

выдерживают напряжение в 100 тыс. вольт. Все эти разнообразные изделия,

выходящие из литейных и формовочных цехов, направляются для обжига в горновой

цех.

Обжиг — самый ответственный процесс

производства. В обжиговой печи из мягкой хрупкой массы рождается новый, твердый

материал, который не боится окислений и резких температурных колебаний (от 20

до 1000°), — фарфор.

Твердая масса изделия, идущая в печь для

обжига, называется «черепком». При огромной температуре, доходящей до

1350—1400°, все первоначальные материалы черепка переходят в полурасплавленное

состояние. Сложность процесса в том и заключается, чтобы довести спекающиеся

при обжиге изделия до точки плавления, при которой изделие могло бы

существовать и в твердом, и в жидком состоянии. При этом неизбежно происходит

деформация изделий, но она тем меньше, чем правильней проведен тепловой режим

обжига.

В процессе обжига могут получиться различные

виды брака: натеки глазури, потеря блеска, так называемая «сухая» глазурь,

«лысины», «слипыши», «рватье», «прыщи», желтизна, пятнистость, серый тон и многое

другое. Всего этого можно избегнуть тщательной подготовкой фарфоровой массы и

строгим соблюдением режима обжига.

Комсомолец Натан Иосифович Дикерман —

потомственный фарфорщик. С шестнадцати лет он работает на Славутском фарфоровом

заводе, где работали его дед и отец. Пытливого паренька, кроме порученной ему

работы литейщика, интересовало многое. Как составляется масса? Какие свойства

получает фарфор при изменении рецептуры? Что делается с фарфором при обжиге?

Почему при этом получается много брака и т. п.?

Он учится у отца и деда, расспрашивает старых

мастеров, хочет овладеть всеми тайнами чудесного превращения мягкой глины в

твердый черепок, режущий после обжига даже стекло. Не находя на многое ответа,

он идет учиться. Дикерман оканчивает Киевский политехнический институт и

теперь, уже обогащенный знаниями, снова идет на любимое производство.

На Будянском заводе он — начальник горнового

цеха. Все здесь так знакомо, работа идет хорошо. Но у молодого инженера

зарождаются новые творческие идеи. Недаром он изучил каждый этап и каждую

деталь любимого дела.

Дикерман получает ответственное назначение на

завод им. Ломоносова в Ленинграде. Здесь он хочет сломать полуторавековые

традиции и доказать, что производство фарфора, как и всякое другое, можно

подчинить современным требованиям, т. е. делать фарфор скорее, дешевле и лучше.

*

Производительность печей определяет выпуск

готовой продукции. Как заставить их работать скорее? Хотя ученые керамики и

говорят: «Работать хорошо — это значит работать медленно», но молодой инженер,

комсомолец Дикерман. технический директор завода им. Ломоносова, с ними не

согласен. Свое внимание он устремляет на горновой цех. Он делает ставку на

лучших, передовых производственников, подолгу ведет дружеские беседы с

инженерами, ставильщиками, выбиральщиками, горновыми. Что мешает им в их

работе? Можно ли ускорить обжиг? Увеличить производительность горнов?

Дикерман выслушивает все предложения,

фильтрует, взвешивает каждое из них. Многое связано с техническим риском. Но

разве следует бояться риска?

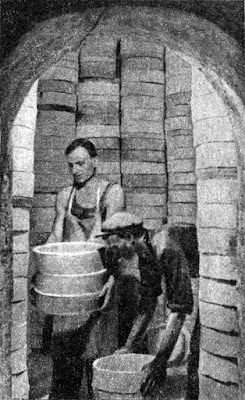

Вся работа у горнов разделяется на четыре

операции. Первая из них — ставка. Она заключается в том, что изделия

закладываются в особые огнеупорные коробки — капсули, которые устанавливаются

рабочими в печь. Вторая операция — обжиг. Третья — охлаждение печей (для их

выгрузки и загрузки). И четвертая операция — выборка капсулей с готовыми

изделиями.

|

| Установка капсулей в печи перед обжигом. |

|

| Огнеупорный капсуль с установленными в нем для обжига изделиями. |

Первая задача, которую поставил себе Дикерман,

это — свести до минимума время, затрачиваемое на ставку и выборку. Обычно

заготовку капсулей начинали тогда, когда заканчивался обжиг очередной партии.

Ставка продолжалась 24 часа. Нужно было организовать заготовку капсулей таким

образом, чтобы печи не простаивали ни одной минуты.

Такую организацию провели, и ставка

сократилась до 8 часов.

|

| После заполнения печи капсулями вход в нее закладывается огнеупорным камнем и тщательно замуровывается. |

После окончания обжига раскаленная печь стынет

медленно. Дикерман улучшает вентиляцию и вводит мощную систему отсасывающих и

нагнетающих устройств, которые ускоряют охлаждение.

Начинается выборка обожженных капсулей. Тут же

стоят высокие колонны новых капсулей, приготовленных к обжигу. Но дверь в башню

печи одна. Скоро ли вынесешь и внесешь через нее сотни тяжелых коробок с

хрупкими изделиями? Пробивается вторая дверь, и теперь уже загрузка ведется

вдвое быстрее. Еще больше увеличивается полезное время работы печи.

Благодаря этим нововведениям печи повысили

свою оборачиваемость вдвое. Это была первая и очень ощутительная победа. Но

инженер Дикерман на этом не остановился. С неутомимой энергией исследователя он

берется за разрешение новых задач. На заводе нет места для постройки новых

печей. Но нельзя ли увеличить емкость существующих? Толщина стен каждой из

четырех печей составляет пять кирпичей. Нужно ли столько? Нельзя ли снять один

ряд? Дикерман делает подсчеты — оказывается, можно. Сняли один ряд кирпичей, —

печи грели по-прежнему, а печное пространство увеличилось на 25%. Это

равносильно тому, что на заводе вместо четырех печей для обжига стало пять.

Печи работают на дровах. Дрова часто приходят

с большим процентом влажности, поэтому изделия обжигаются в печи очень долго —

60—70 часов. Нельзя ли как-нибудь ускорить этот процесс?

При охлаждении печей много тепла уходит в

трубу. Что, если это тепло направить снова в работающую печь? Лучшие

теплотехники завода взялись за осуществление этой идеи. Их работа увенчалась

успехом: теперь горячее дутье сокращает обжиг до 42—43 часов.

Однако технический директор не успокаивается.

Его уже волнует новая мысль: нельзя ли ускорить самый режим обжига?

Дикерман подолгу беседует с теплотехником

Дудиновым. Ведутся расчеты, анализируется порядок физико-химических изменений

черепка, используется весь огромный опыт, накопленный производителями фарфора.

И вот разработан наконец первый научно обоснованный график форсированного

режима обжига. Он внедряется в производство, и теперь изделия обжигаются всего

лишь 28 часов. Это была еще одна победа.

Так каждый год упорно подымался «потолок»

производственных возможностей завода. В 1934 г. завод им. Ломоносова выпустил

фарфоровой продукции всего лишь на 3,2 млн. рублей. В прошлом году завод дал

стране разнообразных изделий на 13,5 млн. рублей. Две эти цифры говорят сами за

себя.

*

В одном из октябрьских номеров газеты

«Индустрия» за прошлый год было объявлено, что завод им. Ломоносова за

ежегодное выполнение плана, большое снижение себестоимости и увеличение

производительности труда получает от Наркомтяжпрома переходящее красное знамя

керамической промышленности.

Натану Иосифовичу Дикерману и двум рабочим —

плавильщику Ф. Измайлову и электрообжигальщику А. Федорову — было присвоено

почетное звание «отличника социалистического соревнования тяжелой

промышленности».

Сейчас у Дикермана уже новые планы. Он ездил с ними в Москву, к наркому. Их одобрили. И теперь, окрыленный большим доверием, молодой инженер вновь принимается за работу.

Комментариев нет:

Отправить комментарий