А. ФЕДОРОВ, кандидат технических наук

Я видел сон... Ранним утром быстро иду на

завод. Широкий заводской двор залит асфальтом. Ближе к корпусам цехов разбит

цветник. Вот большая четырехугольная клумба — календарь из живых цветов.

Заботливый садовник еще до восхода солнца, пересаживая цветы, меняет «цифры»

этого календаря.

Обращаю внимание на клумбу и удивляюсь. На

первой «строчке» цветов ярко-красные астры образуют четыре цифры — 1960. Ну, и

чудак садовник! Испортился его календарь, врет на целых 22 года!

Иду дальше и удивляюсь еще больше. Вот знакомые очертания нашего кузнечнопрессового цеха. За корпусом из бетона и стекла всегда виднелись четыре высокие кирпичные трубы. Однако сейчас труб нет. Что за оказия! Быстро вбегаю в цех и останавливаюсь, не веря своим глазам. Цех резко изменился: ослепительно белые стены, ровный, гладкий пол; на сверкающих стеклах окон нет и следов копоти. Но почему так свободно в цехе? Да ведь в нем нет теперь ни одной печи, а когда-то их было несколько десятков!

Ко мне подходит человек, одетый в чистый,

хорошо выглаженный белый костюм. Присматриваюсь и узнаю своего друга Иванова.

Какой он стал солидный! И почему он так одет? Ведь его, машиниста парового

молота, я привык видеть здесь в черной замасленной спецовке.

— Что все это значит? — недоуменно спрашиваю

я.

— Очень просто. Ты давно не был у нас. Ну,

пойдем посмотрим, как мы теперь работаем.

Безмолвно иду за Ивановым. Он объясняет мне

устройство машин, которых я никогда до этого не видел.

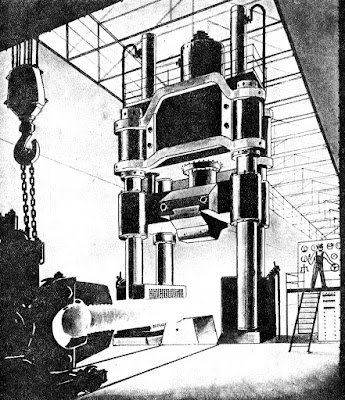

Вот основная машина — мощный ковочный пресс,

развивающий давление до 100 тыс. т. По своим размерам он не превосходит пресса

в 15 тыс. т выпуска 1935 г. Новые, сверхтвердые сплавы, применяемые теперь в

машиностроении, позволили значительно повысить мощность всех видов машин, не

увеличивая их размеров. Внешне этот пресс похож на парогидравлический — своего

предка, стоявшего в этом цехе 20 лет назад. Однако это только внешнее сходство.

Это не паровой, а электрический пресс. В верхней его части установлены три

громадных цилиндра — это катушки, соленоиды. Внутри этих катушек движутся

другие, меньшие по размеру, жестко связанные с подвижной траверсой пресса.

Включаем ток в катушки, и малые соленоиды втягиваются в большие, траверса

пресса вместе с укрепленным на ней бойком быстро поднимается вверх. Теперь

изменяем направление тока в малых соленоидах, они быстро выталкиваются вниз.

Боек пресса с большой силой опускается на поковку.

Однако эта машина не только сжимает металл.

Теперь для нагрева стальных заготовок в цехе нет специальных печей. Нагрев

производится электричеством в процессе обработки под прессом. Две большие

катушки с сердечниками прямоугольного сечения расположены по боковым сторонам

пресса. Это нагревательные секции. Достаточно включить рубильник, и

пространство между ними мгновенно заполнится токами сверхвысокой частоты,

порядка нескольких миллионов колебаний в секунду. Встречая на своем пути

металлическое тело, эти токи очень быстро нагревают его до требуемой

температуры, высота которой автоматически регулируется специальным устройством.

Бойки пресса, также попадающие в поле высокой частоты, при этом не нагреваются,

так как они изготовлены из специального материала, в котором токи высокой

частоты не распространяются.

Иванов садится за пульт управления и нажимает

различные кнопки, следя за показаниями приборов.

— У меня задание, — говорит он: — отковать

сегодня пять шатунов для мощных дизелей.

Я невольно улыбаюсь — я знаю, сколько времени

нужно на эту большую работу. Но я молчу, так как вспоминаю, что мои нормы

устарели почти на четверть века.

Иванов переводит рычаг, и большая машина с

длинным хоботом, до этого спокойно стоявшая перед прессом, приходит в движение.

На конце хобота раскрываются мощные челюсти и крепко захватывают 75-тонную

стальную болванку. Через несколько секунд болванка подается к прессу.

— Теперь ставлю на автомат, — говорит мой

товарищ.

Он открывает массивную дверь стального шкафа,

стоящего возле пульта управления.

— Это копировальный шкаф. Смотри сюда, я кладу

вот этот маленький шатун, точную копию моей продукции, уменьшенную в двадцать

пять раз. С помощью фотоэлементов и электрической системы передач механизмы

пресса и вспомогательных устройств будут двигаться таким образом, что изготовят

в натуральную величину изделие, модель которого положена в этот шкаф.

Он закрывает дверь шкафа и включает рубильник.

Боек пресса поднимается вверх. В нагревательных секциях слышно слабое гудение.

Стальная болванка начинает краснеть. Через несколько минут она приобретает

ярко-красный цвет. Стрелка одного из приборов приближается к цифре 900°.

— Довольно, — говорит Иванов. — Фиксирую

температуру.

Стрелка прибора замирает на показании: 900°.

Боек опускается и сжимает металл, затем он начинает периодически подниматься и

опускаться. В это время механизм с хоботом легко поворачивает болванку,

подставляя под бойки то одну, то другую ее часть.

Я смотрю, как зачарованный. Не проходит часа,

и прекрасно изготовленная поковка шатуна бережно укладывается на специальные

стеллажи. Челюсти разжимаются. Они готовы захватить следующую болванку.

*

Несколько часов я ходил по цеху, наблюдая все

новые и новые «чудеса». Я видел, например, как из абсолютно непластичных

веществ — висмута, мрамора — под особым мощным прессом получают прекрасные

штампованные изделия — шестерни, болты и пр.

В 2 часа дня в заводском машиностроительном

институте состоялась моя лекция. Я вхожу, в знакомую аудиторию и поднимаюсь на

кафедру.

— Товарищи! Я расскажу вам сегодня о том, как

работали в кузнечном цехе двадцать с лишним лет назад. У нас было два основных

типа кузнечных машин: молоты и прессы. Первые обжимали нагретый металл путем

быстрых, следующих один за другим ударов бойка, укрепленного на массивной

металлической бабе. Вторые делали то же самое путем медленного и плавного

давления. Уже тогда было ясно, что молоты менее удобны, чем прессы. Они

требовали больших и дорогих фундаментов. Сотрясения, вызываемые ударом,

разрушали окружающие строения. Для изготовления одной и той же поковки под

молотом приходилось затрачивать в два, а то и в три раза больше механической

работы, чем под прессом. И все же молотами пользовались, и особенно широко —

при штамповке деталей, а также и при ковке специальных сортов стали. Это объясняется

двумя причинами. Раньше перед ковкой сталь нагревалась в печи до сравнительно

высокой температуры, порядка 1200°. Нагрев был длительным, большие слитки стали

грелись в печи часами и даже десятками часов. Поверхность раскаленного металла,

соприкасаясь с кислородом окружающей атмосферы, окислялась, покрываясь толстым

слоем окалины. Удалить окалину было трудно. При штамповке под прессом окалина

запрессовывалась в металл, а по остывании изделия или при его механической

обработке выпадала. Поверхность изделий получалась неровной, с раковинами, а

механические качества снижались. В то же время штамповка изделия под молотом

производилась несколькими ударами бойка. После первого удара окалина

отскакивала от поковки и струей воздуха сдувалась со штампов. Изделия получали

хорошую, гладкую поверхность. Это было одной из причин, заставлявших применять

молоты.

Была и другая причина. Ковку специальных

сортов стали начинали при более низкой температуре — при 1100° и даже 1050°, а

кончали ковку, когда сталь охлаждалась до 950°. Температурный интервал ковки

был, таким образом, небольшим. При ковке под прессом сталь быстро охлаждалась,

и ее приходилось снова (иногда по нескольку раз) подогревать в печи. Под

молотом же, ввиду того что большая часть энергии удара переходила в тепло,

поковка не так быстро охлаждалась.

Сейчас, в 1960 г., как вы знаете, молоты

совершенно вытеснены прессами. Не стало печей, сталь быстро нагревается

электричеством в самой машине и при этом не успевает покрыться слоем окалины.

Температура стали в процессе ковки держится на

одном уровне — 900°, что очень благоприятно отражается на механических

качествах поковок.

*

Наша наука и техника далеко шагнули вперед. За

последние двадцать пять лет в кузнечном деле произошли крупные сдвиги, однако

признаки их уже наблюдались и в тридцатых годах. Уже тогда начинали применять

нагрев поковок электрическим током в самой машине; правда, нагревались

сравнительно мелкие поковки: клапаны, болты и т. п. Уже и тогда был построен

первый электропресс небольших размеров. Уже и тогда проводились первые успешные

опыты по штамповке чугуна и других мало пластичных материалов...

*

За дверями аудитории раздайся звонок. Лекция

кончилась... Я открыл глаза. На столике возле кровати вовсю трещал будильник.

Пора вставать. Сегодня я работаю в первой смене.

Комментариев нет:

Отправить комментарий