Инж. Д. МУРИН

Недавно в нашей специальной печати было опубликовано сообщение о том, что в СССР сконструирован измерительный прибор, позволяющий производить измерения с точностью до 0,0000001 мм. Здесь нет ошибки в знаке или цифре, нет именно до одной десятимиллионной доли миллиметра. Физически невозможно представить себе такую невероятно малую величину. Все же попытаемся хотя бы окольными путями добраться до нужного нам представления. Средняя толщина человеческого волоса равна 0,05 мм. Теперь мы получили отправную точку для искомого представления: новый прибор может измерять величины в 500 тысяч раз меньше, чем толщина волоса.

В 1769 г. Джемс Уатт, изобретатель паровой машины, преодолевал большие затруднения: для изготовления машины необходимо было расточить цилиндр с достаточной «точностью». Какая это была «точность», видно из письма Уатта к его другу Болтону. Он сообщал: «Мне удалось, наконец, так точно просверлить паровой цилиндр, что даже в наихудших местах между поршнем и цилиндром нельзя было просунуть полу-крону» — английскую монету, толщина которой приблизительно равна толщине нашей современной бронзовой пятикопеечной монеты. Если с помощью современных измерительных приборов можно изготовлять некоторые изделия в массовом и серийном порядке с точностью до тысячных долей миллиметра, то точность, удавшаяся, наконец, Уатту, была грубее примерно в 2 тысячи раз.

Достижение Уатта потребовало огромного напряжения технических возможностей ряда современных ему предприятий, изготовлявших детали машины. А немного раньше, до начала XVIII в., на протяжении многих веков человеческой истории люди не предъявляли особых требований к точности, на точность не было «спроса». Люди мерили товары и материалы такими неточными, непостоянными мерами, как человеческая рука, ступня.

Во второй половине XVIII в. одна за другой изобретались все новые и новые машины, главным образом в текстильной и металлургической промышленности. Эти машины были очень нужны, так как ручное производство и основанные на нем предприятия уже никак не справлялись со все растущим спросом на предметы широкого потребления. Паровая машина Уатта дала нужную для машинного производства энергию. Наступила эпоха промышленного переворота — переход от мануфактуры к машинному производству.

Но изготовление частей этих машин, требовавшее точности в размерах, упиралось в отсутствие соответствующего оборудования и измерительных инструментов.

Еще раньше, чем Уатт достиг точности полу-кроны, в октябре 1760 г., Ричард Рейнольдс, старый, опытный английский мастер, сделал следующую запись в своем дневнике:

«Сегодня мы начали расшлифовку красномедного цилиндра паровой машины для угольных рудников в Эльфингтоне. Размер его: диаметр — 28 дюймов и длина — 9 футов. После многих неудач и после того, как три отливки вышли в брак, мы очень сомневались, удастся ли нам довести до счастливого конца сложную обработку изделия такой величины. Но рудники очень нуждались в цилиндре, и это заставило нас пытаться еще и еще раз. Теперь же мы благодарим всемогущего бога за то, что он помог нам выйти с честью из такого тяжкого испытания».

Далее Рейнольдс описывает, каким образом удалось обработать цилиндр:

«После того, как цилиндр был прочно установлен на двух скрепленных деревянных балках во дворе мастерской, в него была залита свинцовая масса весом около 300 фунтов.

К получившейся свинцовой колоде на концах прикрепили по железной штанге с прилаженными к ней веревками. С каждой стороны колоды в эти веревки запрягали по шесть сильных и ловких рабочих. Затем в цилиндр залили масло с наждаком, и путем протягивания колоды взад и вперед мы его расшлифовали. По мере того, как одно место внутренней поверхности делалось гладким, мы поворачивали цилиндр и шлифовали следующий участок. Этим способом, затрачивая большие усилия, работая с огромным напряжением, мы, наконец, достигли такой степени точности обработки, что наибольший диаметр цилиндра отличался от наименьшего на величину, меньшую, чем толщина моего мизинца. Это достижение послужило для меня поводом к большой радости, так как оно явилось лучшим из тех результатов, о которых мы до сих пор слышали».

|

| Расточка цилиндра паровой машины в 1760 году. С каждой стороны семипудовой колоды запрягали по шесть сильных рабочих... |

Уатту приходилось уплотнять зазоры между поршнем и цилиндром своей паровой машины бумагой, замазкой и даже кусками собственной шляпы. Однако, требования к качеству и точности изготовления частей все повышались. Если плоские металлические поверхности кое-как обрабатывались с помощью молотка, зубила и напильника, то изготовление круглых частей паровых машин (поршни, цилиндры, штоки) было уже невозможно без применения специальных приспособлений или механизмов. Изобретение паровой машины должно было повлечь за собой изобретение машин для изготовления круглых металлических частей.

|

| Обработка плоскости в средние века. |

*

В 1765 г. англичанин Смитон изобрел машину для расточки цилиндров. Эта машина состояла из штанги с диском, приводимым в движение (круговое и поступательное) с помощью водяного колеса и системы зубчатых колес. На окружности диска были размещены стальные ножи. Конец штанги, на которой был укреплен диск, поддерживался стойкой-тележкой, могущей передвигаться внутри цилиндра. Основной недостаток машины скрывался именно в этой тележке. В своем движении по неровной поверхности отливки тележка передавала все неточности на головку, которая поэтому неровно и неточно обрабатывала металл. Точность обработки не превышала 10 мм.

|

| Расточная машина Смитона. В левом углу показана внутренность обрабатываемого цилиндра с диском и стойкой-тележкой, |

Только через десять лет, в 1775 г., англичанин Вилькинсон построил более совершенную расточную машину. Подвод режущего инструмента в ней уже не зависел от поверхности обрабатываемого изделия, как в машине Смитона. Через весь обрабатываемый цилиндр проходила сверлильная штанга, прочно укрепленная на двух опорах. Ножи Смитона, только скоблившие металл, были заменены режущим инструментом — резцом. Точность обработки машиной Вилькинсона достигала уже 1,5 мм.

|

| Расточная машина Вилькинсона. |

Одновременно, и так же остро, стоял вопрос о наружных поверхностях круглых деталей машин.

Уже много столетий тому назад человек научился обрабатывать круглые поверхности цилиндрических изделий. Это осуществлялось с помощью приспособления, которое можно считать прародителем современного токарного станка. Изделие зажималось таким образом, чтобы его можно было вращать вокруг оси. Вращение это осуществлялось с помощью веревки. Высоко под потолком укрепляли гибкую деревянную жердь, которая заменяла пружину. На конце жерди укрепляли веревку, спускали ее вниз, обвивали один раз вокруг обрабатываемого изделия, а конец веревки крепили к педали для ноги рабочего. Когда рабочий нажимал на петлю, веревка вращала изделие и оттягивала жердь книзу. Но жердь пружинилась и, как только рабочий отпускал петлю, тянула веревку кверху, изделие вращалось в обратную сторону. Рабочий держал в руках режущий инструмент, резец, и подводил его близко к изделию. Когда изделие вращалось в сторону рабочего, оно соприкасалось с резцом, и снималась стружка. Естественно, что рабочему-токарю приходилось затрачивать во время резания огромные усилия, чтобы держать резец в одном положении и соблюдать точность обработки. Для того, чтобы обработать всю цилиндрическую поверхность, ему приходилось постепенно и равномерно перемещать резец по длине изделия. А осуществить это вручную стоило огромных трудностей. Изделия получались грубые, неточные по размерам, обработка шла медленно. Резание происходило только тогда, когда изделие вращалось в сторону рабочего, при обратном вращении резец не работал.

Постепенно, в течение столетий, все более успешно разрешалась задача вращения изделий. Веревку с педалью заменило ступальное и водяное колесо. В первом из них по окружности были расположены ступени. Человек, переступая по этим ступеням, заставлял колесо вращаться и тем самым вращать изделие. Во втором колесе вращательное движение получалось за счет давления на лопасти колеса падающей струи воды. К этому времени уже начали обрабатывать и металлические изделия.

Однако, резец так и не уходил из рук рабочего. Благодаря этому токарная обработка металла по-прежнему оставалась медленной, грубой, неточной.

Только около 1800 г. англичанин Модслей изобрел к ручному токарному станку суппорт — призматическую подвижную колодку, которая служит для закрепления резца, имеет возможность скользить вдоль станка параллельно изделию и поперек станка перпендикулярно изделию. Благодаря этому суппорт сообщает резцу необходимые движения и точное положение по отношению к обрабатываемому изделию.

Этим самым, поскольку резец из ручного инструмента превратился в часть станка, Моделей превратил ручное приспособление в машину — станок для обработки металла и для изготовления круглых деталей. Своим изобретением Моделей дал технике машиностроения резкий толчок вперед. Появились и другие конструкции токарных станков для специальных видов обработки металла. Для обработки больших изделий и торцевых плоских поверхностей построили лобовой токарный станок. Новый станок отличался от обыкновенного токарного тем, что изделие в нем зажималось только с одного конца на специальной плоской круглой плите, которая называется планшайбой. На ней расположены специальные приспособления, позволяющие закрепить изделия достаточно прочно, оставив второй торец свободным. Суппорт (один или два) мог быть подведен и к боковой поверхности изделия и к его торцу. Планшайбе с изделием сообщается вращательное движение, суппорт с резцом подводится к обрабатываемой поверхности — происходит резание, стружка сбегает с резца. Но даже и на таких станках было очень трудно обрабатывать особо большие и тяжелые изделия. Закрепленные только с одного торца, они своей тяжестью могли сорвать крепление либо изменить необходимое для обработки положение. Тогда был сконструирован так называемый карусельный станок. По существу это тот же лобовой станок, но повернутый на 90° так, что его планшайба уже находится в горизонтальном положении. Благодаря тому, что планшайба лежит горизонтально, она может выдержать на себе изделие любой величины, а суппорт в карусельном станке подводит резец сверху.

|

| На снимке ( |

В начале XIX в. изобретается фреза, режущий инструмент цилиндрической формы с расположенными по его окружности прямыми или спиральными зубьями из высококачественной стали. В 1818 г. Эли Витней в США применил для этого инструмента специально построенный фрезерный станок, резко подвинувший вперед технику обработки металлов. Вращающаяся фреза обрабатывала неподвижное изделие, снимая очень тонкие стружки.

|

| Первый фрезерный станок Витнея (1818 г.). |

Тот же обмен ролями между инструментом и деталью в обыкновенном токарном станке (вращается инструмент, а деталь неподвижна) привел к появлению сверлильного станка. В нем режущий инструмент имеет форму цилиндрического стерженька, у которого с торца имеются две режущие кромки, а по боковой поверхности расположены винтообразные канавки. Вращаясь, инструмент врезывается в металл, а стружка выходит наружу по канавкам.

В 1867 г. в Париже была организована очередная международная промышленная выставка. Техника станкостроения к этому времени уже значительно выросла. Соединенные штаты показали Европе не виданные до того образцы всех перечисленных станков. Точность обработки, которая сто лет назад определялась толщиной мизинца Рейнольдса и полу-кроной Уатта, на этих станках дошла до 0,1 мм.

Но и этого было мало. Усложняющиеся конструкции машин требовали еще большей точности. И вот на базе новой техники люди вернулись к первобытному режущему инструменту — к камню.

В 1870 г. изобретается шлифовальный станок, в котором металлический режущий инструмент заменяется шлифовальным кругом, изготовленным из естественных или искусственных высокотвердых минералов. Острые и твердые края их зерен при больших скоростях вращения вокруг позволили снимать с обрабатываемого металла тончайшие стружки. Точность обработки стала выражаться уже сотыми и тысячными долями миллиметра.

|

| Современные станки: слева — шлифовальный, справа — фрезерный. |

*

Естественно, что нужно было научиться улавливать уже почти микроскопические разницы в размерах. Поэтому техника измерений развивалась параллельно успехам в резании металлов и прошла на своем пути пять главнейших этапов: нониус, микрометрический винт, рычаг, оптическое зеркало, или оптический рычаг, и, наконец, измерения с помощью длинных световых волн.

В середине XVIII а. было такое положение: если заказчику нужно было какое-нибудь изделие из дерева или металла в более или менее значительном количестве, он был вынужден давать поставщику шаблон, т. е. копию того изделия, которое требовалось заказчику. Изделие подгонялось под шаблон, который в сущности и был измерительным инструментом.

Метрическая система мер и эталон метра, появившиеся во Франции в 1795 г., послужили новым толчком для развития и совершенствования измерительных инструментов.

Обыкновенная масштабная линейка в комбинации с грубым кронциркулем на протяжении многих веков служила основным мерительным инструментом. Обмерив предмет ножками кронциркуля, переносили их на линейку и находили на ней искомый размер. Точность этого инструмента ограничивалась длиной наименьшего деления линейки. Таким наименьшим делением с введением метрической системы стал миллиметр. Между тем, требующиеся точности быстро приближались к 0,1 мм.

В середине XVI в. португальский монах Педро Нуньес, или Нониус, предложил способ измерения долей углового градуса. Через сто лет (в 1631 г.) французский ученый Пьер Вернье предложил уже другой способ, с помощью которого вообще можно было измерять доли любого наименьшего деления какой-либо линейки. Именно способ Вернье и был назван нониусом.

Нониус представляет собой обыкновенную шкалу, состоящую из десяти делений. Эта шкала делается подвижной в отношении основной мерительной линейки. Каждое ее деление равно 9/10 длины деления основной линейки, т. е. обычно равно 9/10 мм.

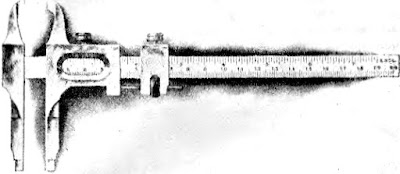

|

| На верхнем снимке схема нониуса, |

|

| внизу — штангенциркуль с нониусом. |

Грубый штангенциркуль был соединен с нониусом и превратился в точный измерительный прибор. Таким образом мир получил возможность измерять с точностью до 0,1 мм.

Если усовершенствованная масштабная линейка и грубый штангель являются измерителями 1 мм, а нониус — 0,1 мм, то измерителем одной сотой доли миллиметра явился микрометр, изобретенный в 1848 г. французом Пальмером. Устройство его основано на принципе винта с очень малым шагом и очень точно изготовленной нарезкой. Шаг винта равняется 0,5 мм, а это значит, что при полном обороте винт совершает поступательное движение, равное 0,5 мм. Если же повернуть винт только на одно деление его круговой шкалы, то он совершит поступательное движение в 50 раз меньшее, т. е. 0,01 мм. Когда мерительные плоскости прибора сомкнуты, то нулевые отметки на подвижной и постоянной шкалах совпадают. Если же мы зажали между этими плоскостями измеряемое изделие, то разница между положением нулевых отметок позволит определить толщину его с точностью до 0,01 мм.

|

| Следующим шагом вперед после штангеля и нониуса являлся прибор микрометр. |

*

Вслед за сотыми долями понадобилось определять размеры с точностью до тысячных долей миллиметра — микронов. На помощь пришел обыкновенный рычаг, принцип действия которого нам хорошо известен из элементарной физики.

Если мы располагаем неравноплечим рычагом с соотношением плеч, как 1:10, то перемещение крайней точки меньшего плеча на 0,1 мм вызовет перемещение крайней точки большого плеча на 1 мм, т. е. в 10 раз больше. Если скомбинировать такой неравноплечий рычаг с другим таким же рычагом, то перемещение меньшего плеча одного рычага на 0,01 мм заставит большее плечо другого рычага сдвинуться на 1 мм. Этот принцип и был использован в конце XIX в. той же американской фирмой Браун и Шарп для изготовления особого измерительного прибора — индикатора, который в своем последующем развитии позволил получать точности до тысячных долей миллиметра.

Система рычагов прибора построена таким образом, что стрелка-указатель передвигается на одно деление шкалы при передвижении мерительного стерженька на 0,001 мм. Так как очень легко на глаз определить положение указателя и внутри такого деления, то можно с помощью индикатора определять отклонения от заданного размера, равные 0,0005 мм и даже 0,00025 мм.

|

| Прибор индикатор позволяет получать точности до тысячных долей миллиметра (верхний рисунок). |

Следующей ступенью для измерительной техники было применение еще более чувствительного оптического рычага в приборах, построенных на отражении световых лучей от зеркала. Оптиметр Цейса устроен в сущности так же, как и индикатор. Когда мерительный стерженек и качающееся зеркало находятся в исходном положении, то нулевое деление шкалы совпадает с контрольной меткой на стекле-окуляре. Если же под стерженек подведено измеряемое изделие, зеркало отходит на некоторый угол, и метка отложит на шкале величину отклонения. Перемещение мерительного стерженька на один микрон вызывает перемещение луча на шкале на одно деление. А это деление благодаря увеличительному приспособлению представляется наблюдателю равным 1 мм. В результате микрон — одна тысячная доля миллиметра — отсчитывается с той же легкостью, с какой производится отсчет миллиметра. Так как и здесь наблюдатель легко может с достаточной точностью производить на глаз отсчет между делениями, то с помощью оптиметра доступна точность в одну пятую часть микрона, или в две десятитысячных миллиметра.

|

| В приборе оптиметр отсчет происходит при помощи световых лучей, отражаемых от зеркала. |

Наши заводы производят десятки и сотни тысяч однородных изделий. Некоторые из них нуждаются в очень тщательном изготовлении по размеру. Допускаемые отклонения зачастую выражаются в микронах. Штангенциркуль здесь не годится, микрометр тоже. На точные измерения с помощью приборов ушло бы слишком много времени. Поэтому в конце XIX и начале XX в. начали применять для массовых измерений так называемые жесткие калибры. Для измерения отверстий стали применять стальные пробки и вкладыши, а для измерения наружных размеров — стальные скобы и кольца. В это же время известный инженер Иогансон изобрел наборы контрольных плиток, различные комбинации которых давали любой точный размер.

Благодаря тончайшим оптическим приборам удается изготовлять калибры и плитки с необходимой высокой точностью. Но и сами приборы могут быть использованы для быстрых и точных измерений. Заводы подшипников, например, изготовляют десятки миллионов роликов и шариков с точностью, выражаемой микронами. Чтобы справиться с точным измерением такой массы изделий в короткий срок, можно прибегнуть к миниметру — прибору, основанному на том же принципе рычага, что и индикатор. Установив его на нужный размер, контролер быстро прокатывает под стерженьком ролики или шары, наблюдая за стрелкой указателя на шкале, и безошибочно и быстро делит партию на годные и брак.

|

| Современный токарный станок для обработки больших изделий. Расстояние между центрами — 15 метров, высота центров — 1,5 метра. |

Все эти приборы градуировались по образцовым мерам, которые, естественно, должны были быть выверены еще с большей точностью, чем точность регулируемых приборов. Для их контроля понадобилась точность, выражаемая уже не микронами, а их долями — десяти- и стотысячными долями миллиметра. Для таких точностей требовались уже специальные сложные приборы — интерферометры, в которых измерение осуществляется с помощью известных нам длин световых волн, направляемых от источника света на измеряемый предмет. Эти длины выражены в тысячных долях микрона. Именно этим путем мы и пришли к новой мельчайшей доле миллиметра — к ангстрему, т. е. к одной десятимиллионной доле миллиметра.

Комментариев нет:

Отправить комментарий