Инж. Т. ВВЕДЕНСКИЙ

Изготовление ответственных металлических деталей для машин обычно завершается шлифованием. Шлифовка придаёт металлу блеск и, на первый взгляд, удивительно гладкую поверхность. Однако это чисто внешнее впечатление неверно. Если посмотреть на шлифованную поверхность через микроскоп, то нетрудно обнаружить, что вся она изрезана сеткой тончайших царапин, так называемых рисок. Таким образом, поверхность, кажущаяся гладкой, фактически состоит из множества мельчайших впадин и бугорков. Образуются они следующим образом: каждое зерно шлифовального круга, снимая маленькую стружечку, оставляет свой след на обрабатываемой поверхности. Глубина этих рисок весьма ничтожна: она колеблется примерно от одной до пяти тысячных миллиметра; тем не менее такие риски приносят очень большой вред.

Чтобы в этом убедиться, рассмотрим, что происходит во время работы между двумя соприкасающимися поверхностями. Так как поверхности эти неровные, то естественно, что бугорки одной из них попадают в углубления другой и наоборот. При этом в процессе движения бугорки друг друга сминают, срезаются. Можно подумать, что поверхности сглаживаются. Однако этого на самом деле нет. Одни бугорки действительно исчезают, но зато другие производят новые царапины, новые углубления. В результате детали быстро изнашиваются.

Для уменьшения износа применяется смазка. Масло проникает во все углубления и впадины, заполняет их, образуя как бы гладкие поверхности. Трущиеся детали разделены тонким масляным слоем, благодаря чему трение резко уменьшается. Теперь только отдельные, большие бугорки задевают друг друга. Износ уменьшается, но все же остаётся.

|

| Рис. А. Между двумя соприкасающимися поверхностями, не разделенными масляным слоем, возникает сильное трение. |

|

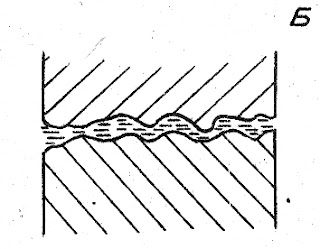

| Рис. Б. Это трение значительно уменьшается, когда те же поверхности разделены слоем масла. |

Если бы можно было полностью разделить трущиеся поверхности масляным слоем, то износ был бы почти вовсе прекращён. Но этому препятствуют наиболее значительные острые бугорки, они неизбежно разрывают масляную плёнку, обнажая отдельные участки металла.

Следовательно, чтобы свести износ до минимума, необходимо уничтожить все эти острые бугорки на трущихся поверхностях. Для этого и применяется новый способ окончательной обработки металлических деталей — «суперфиниш».

Суперфиниш — слово английское; оно означает: «сверх окончательная обработка высшего качества».

Сущность суперфиниша состоит в том, что мельчайшие бугорки под воздействием быстро движущихся шлифовальных брусочков подвергаются ускоренному износу, истиранию. При этом сильная струя масла смывает все образующиеся в процессе обработки мельчайшие частицы металла, чтобы они не производили свежих царапин.

Такой искусственный износ продолжается почти до полного исчезновения всех бугорков; тогда образуется сплошная пограничная плёнка масла, устраняющая непосредственный контакт между обрабатываемой поверхностью и шлифовальным брусочком. Сколько бы затем шлифовальный брусочек ни работал, характер поверхности остаётся без изменений.

Как же практически осуществляется суперфиниш? Делается это довольно просто. Обрабатываемое изделие вращается с небольшой скоростью. К нему слегка прижимается шлифовальный брусочек, который совершает непрерывные колебательные движения — несколько сот в минуту. Сильная струя масла направляется как раз в места соприкосновения брусочка и обрабатываемой детали.

|

| Станок для обработки шеек коленчатого вала автомобиля по методу «суперфиниш». Вал медленно вращается; при этом одновременно обрабатываются все шейки вала. |

Суперфиниш — операция весьма непродолжительная. Она длится всего от трёх до тридцати секунд. В результате получается почти идеально гладкая поверхность. Оставшиеся бугорки столь ничтожны (величина их не превышает четверти микрона), что не в состоянии разрушить даже тончайшую масляную плёнку. Трение таких гладких поверхностей сводится почти к нулю.

|

| На этом станке обрабатывается профиль кулачков распределительного вала автомобиля. |

Любопытно, что поверхность, обработанная методом суперфиниша, не блестит, а кажется матово-чёрной. Чем глаже поверхность, чем меньше на ней рисок, тем слабее отражает она свет. Поэтому с полным правом можно сказать: не все то гладко, что блестит.

|

| Станок для обработки шеек коленчатого вала автомобиля по методу «суперфиниш». Вал медленно вращается; при этом одновременно обрабатываются все шейки вала. |

Несмотря на то, что суперфиниш был изобретён совсем недавно (первые сведения о нем появились в американской печати всего лишь год назад), он уже довольно широко применяется в автомобильной промышленности. Нет сомнения, что метод «сверх окончательной обработки» наиболее ответственных металлических деталей распространится и в других отраслях машиностроения.

Комментариев нет:

Отправить комментарий