Инж. Г. БАБАТ и инж. М. ЛОЗИНСКИЙ

XX век справедливо называют «веком стали и

электричества». Сталь — основной конструкционный материал современной техники.

Из стали делают как мельчайшие детали машин, так и величайшие строительные

сооружения. Мировая выплавка стали достигла гигантских размеров. Из стали,

выплавленной за 1936 г., можно было бы сделать колонну диаметром 10 м и высотой

220 км. Значительная часть этого громадного количества металла расходуется на

изготовление всякого рода машин.

Во всем мире в настоящее время

насчитывается около 30 млн. автомобилей, 10 млн. станков и огромное количество

различных механизмов. Только для того, чтобы их количество не уменьшалось в

результате износа, надо ежегодно выпускать не менее 3 млн. автомобилей и 1 млн.

станков. Износ, а следовательно, и выпуск всякого рода деталей механизмов

достигают астрономической цифры.

Причиной износа подавляющего большинства деталей механизмов является истирание. Если рабочая поверхность зубчатого колеса или цилиндра двигателя сотрется всего на несколько десятых долей миллиметра, деталь уже не пригодна к работе. Она потеряла лишь сотую процента своего начального веса, но ее дальнейшее применение грозит аварией и гибелью всего механизма. Изношенная деталь должна быть заменена новой.

Повысить стойкость материала, повысить его

сопротивляемость истиранию — вот одна из основных задач, над которой работают

металлурги и машиностроители всего мира.

Еще 4 тыс. лет назад было открыто, что даже

незначительная примесь углерода совершенно меняет свойства железа. Подобно тому

как листок желатина, растворенный в воде, превращает ее в упругий студень, так

1% углерода придает мягкому, пластичному железу высокую твердость и крепость.

Во второй половине прошлого столетия

Бессемером и братьями Мартен были найдены новые, дешевые и массовые, способы

получения стали из чугуна. Начиная с этого времени сталь планомерно вытесняет

чугун во всех конструкциях и механизмах.

Развитие высоких скоростей в технике

вызвало к жизни совершенно новые конструкционные материалы и прежде всего особо

прочные сорта стали. Было найдено, что введение в состав стали таких элементов,

как хром, кобальт, вольфрам, ванадий, молибден, значительно повышает ее

прочность и способность противостоять истиранию по сравнению с простой

углеродистой сталью. Это дало могучий толчок развитию авто-авиастроения,

началось производство сложных высокопроизводительных станков и автоматов.

являющихся основным оборудованием современных заводов. Но легированные,

высококачественные стали дороги. Некоторые из них даже дороже серебра.

Между тем высокая прочность и твердость

необходимы только в поверхностных слоях деталей, соприкасающихся друг с другом.

Внутренние же слои материала этих деталей испытывают при работе во много раз

меньшие напряжения, нежели наружные слои. Высокая твердость для них даже

вредна, так как повышение жесткости и твердости всегда сопровождается потерей

пластических свойств, металл становится хрупким и не выдерживает ударов и

резких изменений нагрузки.

Поэтому самым выгодным является материал,

имеющий вязкую, пластичную сердцевину и твердую, противостоящую истиранию

поверхностную корку.

Но как получить такой материал? Известно,

что механические качества вещества зависят не только от его химического

состава, но и от температурного воздействия, которому его подвергают. Так,

например, свежий белок — это тягучая, вязкая жидкость, но стоит его нагреть до

70°, как он превращается в упругую массу, обладающую всеми свойствами твердого

тела. Химический состав его при этом не меняется, но происходит какая-то

перегруппировка атомов, дающая белку новые свойства.

Если нагретую до температуры красного

каления (800— 850°) сталь медленно охлаждать, то получится вязкий и ковкий

материал. Он легко прокатывается в листы и полосы, режется, сверлится. Но если

сталь быстро охладить в воде, она станет настолько твердой, что сможет царапать

стекло. Такая сталь тверда, но напряжена и хрупка. Этот процесс называется

закалкой.

Немало творческих сил потрачено на поиски

новых, лучших методов поверхностного упрочения стали.

Можно осадить электролитическим путем на

стальной детали слой твердого хрома, но этот слой хрупок и не выдерживает

усилий, возникающих при трении.

Длительно прогревая детали из

малоуглеродистой стали в смеси угольного порошка с содой, можно создать на

поверхности твердую высокоуглеродистую корку. Но этот процесс требует большого

времени на обработку и не на всех изделиях может быть применен.

Другой метод, метод «поверхностной, или

зональной, закалки», заключается в том, что нагревают на требуемую глубину

только тот участок детали, который нуждается в упрочении, и затем его быстро

охлаждают. Однако даже для самых совершенных закалочных печей такая задача не

под силу.

Были сделаны попытки закаливать только

поверхность деталей, нагревая их мощной автогенной горелкой. Но при этом

способе почти невозможно избежать поверхностного пережога материала.

Около восьми лет назад над проблемой

поверхностного упрочения стали начал работать у нас в Союзе проф. Гевелинг. Он

предложил катать по поверхности детали медные ролики, через которые проходит

ток большой силы. Под роликами получается местный высокий разогрев; если

применить затем интенсивное охлаждение, за роликом остается закаленная полоса.

Но накатать роликом можно только плоскость или цилиндрическое тело. А как

закалить детали сложной формы?

Совершенно неожиданно на помощь металлургам

пришли радиотехники.

В пространстве, окружающем проводник, по

которому протекает переменный ток, создается переменное же магнитное поле. Если

в это поле поместить металлический предмет, то в нем возникнут электрические

токи, образующие замкнутые контуры — электронные вихри. Их так и называют

«вихревыми токами».

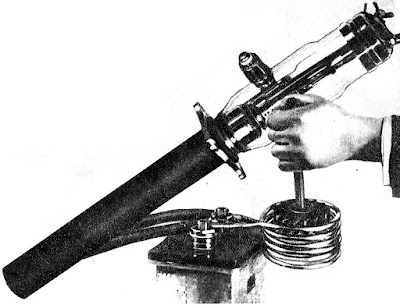

|

| Закалка матрацы штампа токами высокой частоты. |

Вихревые токи вызывают нагрев того тела, в

котором они циркулируют. Но при малой частоте и интенсивности магнитного поля

нагрев этот незначителен.

Так, например, вихревые токи циркулируют в

железных винтах, крепящих к стене фарфоровые ролики осветительной проводки. Но

так как частота тока равна всего лишь 50 периодам в секунду, то вихревые токи

выделяют так мало тепла, что температура железного винта не может повыситься

даже на одну десятую градуса.

Намного интенсивнее протекает нагрев

металла, который находится в магнитном поле высокой частоты.

Долгое время вихревые токи были только

злейшими врагами электротехников. Циркулируя в сердечниках трансформаторов и

якорях динамомашин, они вызывали добавочные потери и перегрев изоляции обмоток,

что часто приводило к авариям.

Впервые лет тридцать назад началось

использование вихревых токов электрических 'индукционных печах для плавки

цветных металлов и качественных сталей. Для этого тигель с шихтой помешался

внутри катушки, питаемой током высокой частоты, в шихте возникали вихревые

токи, которые нагревали и плавили ее.

Но нагрев вихревыми токами не мог найти

широкого применения, пока не были построены мощные генераторы, производящие

токи высокой частоты.

Первым промышленным источником

электрического тока была вращающаяся машина — машинный генератор. При частоте,

равной 50 периодам в секунду, машинные генераторы просты и надежны в

эксплуатации. Но машинные генераторы высокой частоты — 10—20 тыс. периодов в

секунду — представляют собой сложнейшие сооружения, весьма капризные и

неустойчивые в работе. На более высокие частоты машинные генераторы большой

мощности вообще нельзя построить.

|

| Процесс закаливания стальной зубчатки. |

Успехи нашей электровакуумной

промышленности за последние годы позволили наладить массовое производство

сверхмощных электронных ламп. На таких лампах могут работать генераторы

мощностью в несколько сот киловатт. При этом может быть получена любая частота,

вплоть до нескольких миллионов периодов в секунду.

При частотах, применяемых в радиотехнике

(100 тыс. — 1 млн. периодов в секунду), можно довести температуру поверхности

стали до 1000° в течение нескольких секунд.

Замечательной особенностью вихревых токов

является то, что основная часть тепла выделяется ими в тонком поверхностном

слое. Можно довести поверхность стального прутка диаметром всего 2 см до плавления

в то время, как его внутренняя часть не успеет нагреться даже до температуры

100°. А путем подбора различной формы катушек (индукторов), по которым

протекает ток высокой частоты, можно заставить вихревые токи циркулировать в

строго ограниченных участках поверхности изделия. Поэтому и возникла идея —

применить вихревые токи для закалки стали.

|

| Внешний вид лампового генератора. |

Авторами этой статьи были начаты несколько

лет назад опыты по поверхностной закалке стали.

Исследования показали, что при правильно

выбранном режиме нагрева получается высокое качество закалки — однородный,

закаленный слой, плавная переходная зона от закаленного слоя к сердцевине и полное отсутствие

каких-либо пережогов поверхности.

Токами высокой частоты можно производить

поверхностную закалку сложнейших деталей, применяя защитные щитки и обмазки на

участках, которые не должны быть закалены.

Таким способом могут быть закалены шейки

коленчатых валов, внутренние поверхности цилиндров, кулачки распределительных

валиков, рабочие поверхности зубчатых колес, шарики и кольца подшипников,

рабочие поверхности клапанов, калибры, пунсоны и матрицы штампов, железнодорожные

рельсы, колеса паровозов и вагонов, резьбовые гребенки, фрезы, пилы и многие

другие детали.

Для деталей больших габаритов может быть

применен метод последовательного прогрева. При этом нагревательный индуктор

передвигается вдоль закаливаемой поверхности и нагревает ее участок за

участком. Сильная струя жидкости быстро охлаждает нагретые участки.

Так как закалка производится в течение

всего лишь нескольких секунд, то при стоимости одного киловатт-часа в 10 копеек

расход на электроэнергию на 1 см² нагреваемой поверхности составляет 0,1

копейки. Учитывая амортизацию и ремонт оборудования, стоимость закалки при

массовом производстве должна обходиться не больше 0,2 копейки 1 см² или 20

рублей 1 м².

Но токи высокой частоты могут быть

использованы не только для поверхностной закалки стали. Если деталь,

изготовленную из простой мягкой стали, покрыть вольфрамом или хромом, а затем

возбудить в ней вихревые токи, то поверхностный слой вольфрама или хрома

проникнет в толщу стали.

При этом на поверхности детали образуется

крепкая, твердая корочка высококачественного сплава, прочно связанная с мягкой

и вязкой стальной сердцевиной.

Процесс этот называется поверхностным

электролегированием. При этом методе не нужно делать всю деталь из дорогой

легированной стали.

Есть все основания полагать, что поверхностное упрочение стали путем прогрева токами высокой частоты, найдет в ближайшее время широкое применение во всех отраслях нашей промышленности.

Комментариев нет:

Отправить комментарий