Инж. Ю. КЛЕЙНЕРМАН

Двигатель внутреннего сгорания получил за последние 35— 40 лет огромное распространение почти во всех областях техники. Он стал теперь основой автомобильного и авиационного транспорта, а также основной силовой установкой в сельскохозяйственном производстве. Двигатель внутреннего сгорания работает на жидком топливе — бензине, керосине, газойле. Все они получаются в результате перегонки нефти.

Каждые 100 автомобилей типа нашего «ЗИС-5» потребляют в год примерно 1450 т бензина. Можно себе представить, какое количество бензина в год расходует мировой автомобильный парк, насчитывающий более 50 миллионов ходовых машин! Но на продуктах перегонки нефти работают также и все авиационные двигатели, громадное большинство морских судов и моторных лодок, сотни тысяч тракторов, комбайнов и других сельскохозяйственных машин, миллионы мотоциклов, десятки тысяч стационарных двигателей внутреннего сгорания, мотовозы, танки.

Вот почему с каждым годом во всех странах растет потребление этого топлива и все увеличивается добыча нефти. За одно только последнее десятилетие мировая добыча нефти достигла половины всей добычи за предшествовавшие 50 лет.

Нефть, наряду с углем, стала одним из самых главных показателей богатства страны. Запасы нефти определяют сейчас в значительной степени топливно-энергетический баланс государства, его способность вести продолжительную войну, его подготовленность к большому внутреннему напряжению. Любое современное государство не может обойтись без продуктов перегонки нефти.

Однако, нефть распространена в земных недрах весьма неравномерно. Большинство крупнейших держав (Франция, Италия, Германия, Япония и др.) совсем лишено сколько-нибудь значительных нефтяных месторождений. А другие если и имеют их, то только в отдаленных колониях, что, разумеется, не дает достаточных гарантий бесперебойного снабжения нефтепродуктами в военное время. Естественно, что в связи с этим за последние годы возрос, интерес к применению других видов горючих, которые можно было бы использовать в двигателях внутреннего сгорания. Особый интерес представляет в этом смысле газ, получаемый в результате газификации дерева или угля, то есть при их неполном сгорании.

Первый двигатель внутреннего сгорания, изобретенный в 1791 году инженером Джоном Барбера, работал именно на газе, который получался в результате сухой перегонки угля. Правда, двигатель этот практического значения не имел, но идея Барбера была известна передовым инженерам прошлого столетия. На газе работали также машина Жана Ленуара (1860 г.) и четырехтактный двигатель Николая Отто (1876 r.), принцип которого лег впоследствии в основу современного моторостроения.

Горючие свойства некоторых газов, выходящих из недр земли, известны человечеству еще с очень древних времен. Вечные огни, китайские и персидские огненные фонтаны насчитывают, по всей вероятности, не одну тысячу лет. И человек уже много веков пользовался ими как источниками тепла и освещения.

Также очень давно было открыто свойство каменного угля выделять при сильном нагревании горючие газы. Это открытие дало, между прочим, толчок к развитию газового хозяйства в различных странах. Почин в этом деле принадлежит англичанину В. Мурдоку из Корнуэлла, который еще в 1782 году осветил газом свой дом в Родруге.

В 1813 году французский инженер Оберто высказал мысль о возможности пpомышленного применения колошниковых газов доменных печей. Его идею удалось реализовать англичанину Бишогду, построившему и пустившему в ход (1839 г.) первый газогенератор в мире, то есть установку, в которой твердое топливо превращается в горючий газ.

Итак, мы видим, что двигатель внутреннего сгорания и газогенератор были изобретены еще в прошлом столетии. Более того, еще в 80-х годах инженер Эмер Даусон предложил объединить эти два агрегата — двигатель и газогенератор — так, чтобы двигатель работал на том горючем газе, который дает ему газогенератор. Благодаря этому генераторный газ долгое время назывался «даусоновым газом», а также «силовым газом».

Таким образом, газогенераторный автомобиль является вовсе не последним словом техники, как представляют себе многие, поражающиеся тем, что «автомобиль работает на дровах». Как очень часто бывает, интерес к газогенератору — это возвращение к старой, оставленной ранее идее, но обогащенной теперь полувековым техническим опытом, и возвращение это продиктовано требованием экономики.

Помимо того что газогенератор позволяет заменить любым топливом весьма дорогостоящую нефть, он еще сам по себе дает более экономичную работу. Расходы на топливо для газогенераторной машины могут быть снижены сравнительно с бензиновой в 5—7 раз, в то время как дополнительные расходы, связанные с установкой лишнего агрегата — газогенератора, и некоторое удорожание ремонта всей машины увеличиваются в значительно меньшей степени.

|

| Этот изящный легковой автомобиль фирмы "Панар-Левассор" работает на дровах. Газогенератор расположен в задней части кузова и закрыт обтекаемой крышкой, являющейся прямым продолжением кузова. |

*

В нашей стране, богатой нефтяными месторождениями и вышедшей по добыче и переработке нефти на второе место в мире, проблема газогенераторного автомобиля приобретает несколько иной смысл: газогенератор поможет нам использовать богатейшие запасы местного топлива и разгрузить в значительной степени железнодорожный транспорт.

Индустриализация страны и коллективизация сельского хозяйства обусловили применение двигателей в колоссальных масштабах. Двигатель внутреннего сгорания на тракторах и комбайнах стал технической основой перевооружения советской деревни.

Между тем многие обширнейшие территории нашей страны весьма удалены от месторождений нефти. Чтобы обеспечить, например, работу нашего автотракторного парка в далекой Сибири или в северных районах, необходимо доставить за многие тысячи километров во все глубинные пункты и бензин, и керосин, и нефть в достаточном количестве. Перевозка же весьма значительно повышает стоимость горючего. В Баку, то есть на месте добычи, 1 т нефти стоит 35 руб., а в Ташкенте уже 80 руб. Если же мы повезем нефть еще дальше, например в Алма-Ату, то стоимость нефти повысится почти до 129 руб., — это чуть ли не в четыре раза дороже, чем на месте добычи.

Конечно, в такой же пропорции фактически увеличивается и стоимость каждой тонны бензина и керосина.

Мы уже говорили, что на каждые 100 машин «ЗИС-5» нужно в течение, года до 1450 т бензина. Если мы разместим это количество бензина в железнодорожных цистернах (по 16,5 т в каждой), то нетрудно видеть, что для перевозки его потребуется целый поезд из 88 цистерн. Другими словами, почти целая цистерна на одну машину.

Представим себе парк в несколько тысяч машин и тракторов, достаточно удаленный от нефтяных месторождений. Ясно, что понадобятся тысячи цистерн для переброски топлива в район работы этого парка. И также ясно, что подобная транспортировка горючего за тысячи километров крайне невыгодна, хотя и необходима. Железнодорожный транспорт с народнохозяйственной точки зрения в этом случае загружается нерационально, так как цистерны после их разгрузки делают обратный путь порожняком.

Развитие газогенераторных автомобилей имеет также огромное оборонное значение. Решающую роль здесь играет то обстоятельство, что твердое топливо может быть найдено почти везде, во всяком случае приграничные области нашей страны в достаточной мере богаты лесом.

Важную роль в военных условиях играет также неприхотливость газогенераторных автомобилей в отношении топлива и всего обслуживания.

В то же время использование генераторного газа для военно-транспортных автомобилей сохранит большое количество бензина для боевых машин — танков и бронеавтомобилей, — где применение газогенераторов менее целесообразно, потому что это увеличило бы размеры и вес машин и, следовательно, отразилось бы на их оперативности и облегчило бы попадание в них снарядов.

*

Газогенератор в простейшей форме представляет собою небольшую шахтную печь круглого, прямоугольного или овального сечения.

Топливо для газогенератора может быть самое разнообразное: дрова, древесный уголь, каменный уголь, бурый уголь, торф, хворост, прессованная солома, еловые шишки и т. п. Естественно, что каждое топливо имеет свои особенности и труднее или легче поддается газификации.

Существует несколько способов газификации твердого топлива. Мы опишем только так называемый опрокинутый процесс газификации, как наиболее распространенный и пригодный для автомобилей. При этом способе превращается в горючий газ не только само топливо, но также и продукты его сухой перегонки, которая обычно предшествует процессу сгорания.

В газогенератор через верхний люк загружается древесное топливо. Оно заполняет всю шахту. Снизу это топливо поджигается в присутствии кислорода воздуха, который попадает сюда через воздушное отверстие и фурмы, расположенные по окружности топливника. Тепло поднимается по шахтной печи газогенератора кверху, образуя в ней несколько «зон» по степени нагретости: самую жаркую зону — внизу и более холодные — вверху.

Когда свежее топливо попадает через люк в верхнюю часть газогенератора, оно соприкасается с нижележащими, более теплыми слоями, подогревается и начинает выделять влагу в виде пара. Таким образом, в верхней части генератора топливо подвергается подсушке. Благодаря этому всю верхнюю часть бункера, в которой находится свежезагруженное топливо, назвали зоной подсушки.

По мере выгорания нижних слоев в топливнике, вновь загруженное топливо опускается ниже и попадает в так называемую зону сухой перегонки, где оно выделяет смолу и другие продукты перегонки древесины.

Опускаясь все ниже, топливо обугливается и, уже хорошо подготовленное к сгоранию, попадает в топливник, то есть в зону горения. Температура этой зоны достигает 1300°.

Такая высокая температура в зоне горения и образует две вышележащие зоны — подсушки и сухой перегонки. Выделение водяных паров в зоне подсушки происходит при температуре 150—250°, а выделение смол, газов и прочих продуктов сухой перегонки древесины в следующей зоне — при температуре 450—500°. Кроме того, благодаря таким высоким температурам топливо перед поступлением в топливник сильно раскаляется.

Так как в нижних частях газогенераторной шахты атмосфера более разрежена, то продукты сухой перегонки (водяной пар, смола, газы) опускаются вместе с обуглившимися дровами вниз, проходят через зону горения, где частично и сгорают, вступая в соединение с кислородом входящего сюда воздуха.

Нагревшись до температуры 1300°, все продукты горения, перемешанные с частью несгоревших продуктов перегонки, опускаются еще ниже и подвергаются восстановительному процессу в слоях раскаленного угля, который находится ниже уровня фурм. Процесс восстановления заключается в том, что углекислота (СО₂), образовавшаяся в результате сгорания углерода дерева (или, другими словами, соединения его с кислородом), переходит в окись углерода (СО). Этот процесс происходит при температуре 1000—1100°.

Зоны горения и восстановления образуют так называемую активную зону. Они сосредоточены в топливнике газогенератора.

Образующийся в результате восстановительного процесса газ состоит, собственно, из смеси продуктов газификации (окись углерода, водород), из продуктов разложения смол (метан, тяжелые углеводороды), из водяного пара, азота и незначительных остатков смол. Смесь всех этих продуктов и образует газообразное топливо для питания двигателя.

*

Температура газа, выходящего из генератора, равна, примерно, 600°. Ее необходимо понизить и притом возможно быстрее, чтобы предотвратить и уменьшить обратные химические реакции, при которых часть горючей окиси углерода (СО) превращается в негорючую углекислоту (СО₂) с одновременным выделением мелкого химического угля в виде сажи, сильно загрязняющей установку. Обратные реакции почти прекращаются при температуре ниже 370°. Следовательно, необходимо прежде всего охладить вышедший из генератора газ на 250—300°, а затем и еще до более низкой температуры. Помимо этого, генераторный газ необходимо охладить еще и потому, что иначе нагретый газ будет подаваться в относительно меньших количествах, что ухудшит наполнение цилиндров и понизит мощность двигателя.

|

| Схема советской газогенераторной установки "ЗИС-13" конструкции инж. Скерджиева. Стрелка указывает направление движения газа на пути от генератора к двигателю. |

Охлаждение газа осуществляется тем, что его пропускают через систему гладких или ребристых трубок, которые омываются воздухом с помощью вентилятора или же просто встречным воздухом при движении машины. Таким образом, газ, пройдя систему охладителей, попадает в цилиндры двигателя с температурой 45—65°.

Газ, полученный в генераторе, необходимо еще и очистить, так как он всегда имеет так называемый унос, то есть вредные примеси — смолу, пыль, влагу. Эти примеси, попадая в двигатель, увеличивают износ его движущих частей, снижают мощность и могут вызвать даже поломку двигателя.

Очистка газа происходит в специальных газоочистителях, или фильтрах. Наибольшее распространение получили так называемые поверхностные очистители, работающие по методу механической очистки. В качестве очищающих материалов в них применяются свернутые металлические трубочки, металлические сетки, растительное волокно, волос, шерсть, проволока, металлические пластины, мелко раздробленный и высушенный кокс.

Очистка газа чаще всего производится в два приема. Сначала газ подвергается грубой очистке, которая сочетается обычно с охлаждением газа. Затем он попадает в так называемый тонкий фильтр, где и происходит окончательная очистка его.

Перед тем как попасть в цилиндры двигателя, очищенный и охлажденный газ попадает в смеситель. Здесь он смешивается с определенным количеством воздуха. В зависимости от качества газа, его давления и температуры необходимо подобрать соответствующую пропорцию газа и воздуха, при которой газовоздушная смесь по возможности полностью сгорела бы в цилиндрах двигателя.

Смеситель представляет собой небольшую камеру, в которую через соответствующие патрубки входят потоки газа и воздуха, причем воздух может подаваться в различных количествах с помощью специальной заслонки, а количество поступающего генераторного газа должно оставаться все время постоянным. Поступление готовой газовоздушной смеси в самый цилиндр, где смесь должна воспламениться от искры, регулируется с помощью так называемой основной дроссельной заслонки, связанной, так же как и в нормальной машине, с педалью акселератора. Таким образом, смеситель в газогенераторном автомобиле выполняет по существу ряд функций обычного карбюратора, надобность в котором здесь, конечно, отпадает.

|

| Для того чтобы загрузить газогенератор дровами, нужно приподнять крышку и укрепить ее на стойках. После загрузки крышка опускается, и автомобиль вновь приобретает нормальную форму. |

Итак, мы видим, что для работы автомобиля на дровах нужно иметь не просто газогенератор, а целую газогенераторную установку, в которой, полученный газ должен еще достаточно охладиться и смешаться с воздухом перед поступлением в цилиндр двигателя.

Однако, наличие газогенераторной установки еще не определяет понятия — газогенераторный автомобиль. Чтобы нормальный бензиновый двигатель мог работать на газе, нужно произвести в нем ряд конструктивных изменений.

Смесь генераторного газа с воздухом имеет значительно меньшую теплотворную способность, чем нормальная бензино-воздушная смесь. В связи с этим бензиновый двигатель при переводе его на газ неизбежно теряет более 35% своей мощности. Но эту потерю мощности можно частично компенсировать, увеличивая так называемую степень сжатия, то есть отношение объема всего цилиндра к объему камеры сгорания. Даже лучшие бензиновые двигатели выпуска 1936 года имеют степень сжатия не выше 6:1. При увеличении этого отношения в них появляется характерный стук, называющийся «детонацией». Двигатель же, работающий на генераторном газе, не детонирует даже при степени сжатия 11:1.

В большинстве случаев повышение степени сжатия достигается тем, что ставят специальные головки цилиндров, то есть с меньшими камерами сгорания.

Повышение степени сжатия требует более усиленного электрооборудования, так как стандартное электрооборудование, установленное на бензиновом двигателе, часто не дает удовлетворительного зажигания. Помимо этого, нужно произвести еще некоторые изменения в так называемых коллекторах.

Но это еще не все. Так как потерю мощности не удается обычно полностью компенсировать, повышая степень сжатия, то нужно произвести еще некоторые конструктивные изменения в самом автомобиле, чтобы сохранить его способность давать быстрый разгон, преодолевать подъемы, не терять грузоподъемности и т. д. С этой целью обычно изменяют передаточное число главной передачи, то есть устанавливают другие шестеренки в заднем мосту, с несколько иным соотношением числа зубьев.

*

Управление работой газогенераторного двигателя осуществляется почти так же, как у бензинового. Подача смеси производится водителем с помощью ножной педали — акселератора, который связан тросом с основным дросселем смесителя. На распределительном щитке в кабине водителя имеются только два новых прибора — кнопка включения вентилятора и специальный рычажок-монетка, управляющий воздушной заслонкой смесителя.

На грузовых автомобилях газогенераторная установка монтируется обычно между кабиной водителя и кузовом. А на легковых машинах ее размещают большей частью сзади кузова, в небольшом чемодане, похожем на багажник.

Перед поездкой бункер газогенератора загружается сухими древесными чурками размером, примерно, в три сложенные спичечные коробки. С помощью кочерги они равномерно и плотно распределяются в бункере; закрывается крышка. Подложив в низ газогенератора древесный уголь, необходимый для восстановления углекислоты в окись углерода, можно считать, что машина заправлена.

Теперь генератор надо разжечь. Для этого рычажок-монетка, регулирующий качество смеси, устанавливается в верхнее положение, — при этом воздушная заслонка в смесителе полностью открыта. Включается вентилятор, просасывающий воздух через всю установку. А в окно в нижней части генератора, куда входит воздух, вставляется факел, смоченный керосином или бензином. Факел зажигается от спички; через несколько минут его вынимают.

Розжиг холодного газогенератора продолжается 8—10 минут, после чего получается газ светломолочного цвета. Качество газа определяется зажиганием его у отверстия трубы вентилятора. Когда газ готов, можно запускать двигатель. Включается вентилятор, и нажимается кнопка стартера. Одновременно с этим монетка передвигается до того момента, пока двигатель не начнет работать.

|

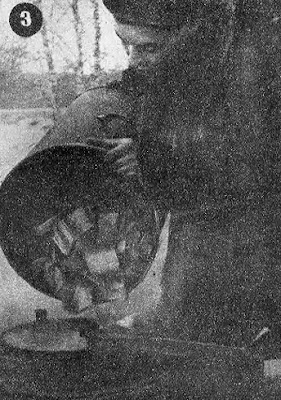

| Ha этих трех фотографиях показан процесс загрузки газогенератора грузовой автомашины. Сначала нужно снять крышку с загрузочного люка 1; |

|

| затем наполнить специальный мерный бачок дровяными чурками 2 и засыпать их в бункер, |

|

| не прекращая работы газогенератора и двигателя 3. |

Теперь можно ехать.

Обслуживание газогенераторного автомобиля во время езды почти ничем не отличается от нормального. Нужно только помнить, что, переключая скорости, надо брать несколько большие разгоны, а при спуске под гору не нужно выключать передачу.

После стоянки продолжительностью в два-три часа перед поездкой уже не нужно разжигать генератор факелом — он еще не успел остыть. Надо просто включить вентилятор, и через 20—30 секунд можно запускать двигатель.

Комментариев нет:

Отправить комментарий